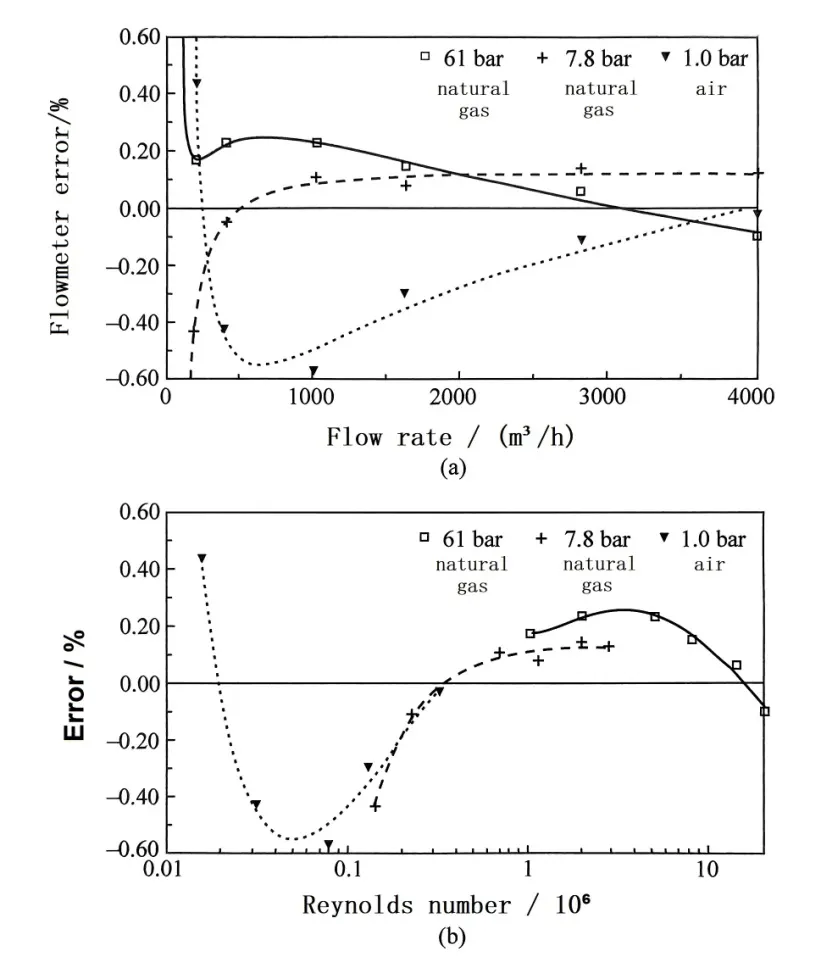

(Reproduit avec la permission de Nederlands Meetinstituut, van der Grinten, 1990) :

(b) Variation avec le nombre de Reynolds en fonction du diamètre interne.

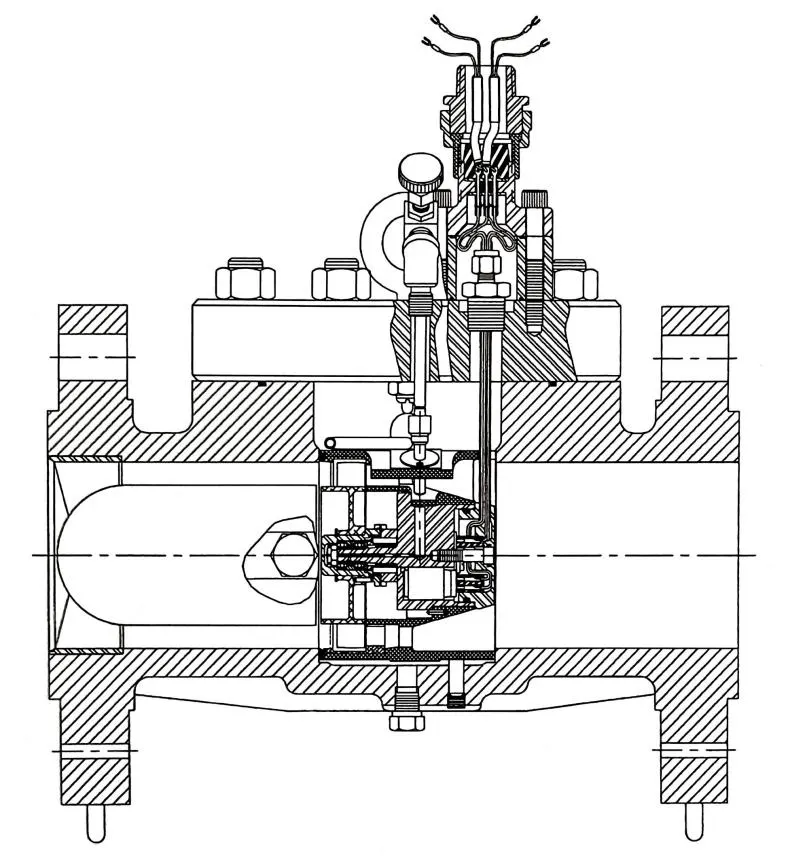

Comment installer correctement un débitmètre à turbine à gaz ?

Installation appropriée pour obtenir le meilleur résultat de mesure de débit

Des recherches menées par la British Gas Engineering Research Station ont confirmé que ce type de débitmètre présente une remarquable insensibilité aux perturbations d'écoulement, rendant nécessaire l'utilisation de conduites droites en amont ou en aval dans la plupart des installations pratiques (Fenwick et Jepson, 1975 ; cf. Harriger, 1966). Les principales raisons sont les suivantes :

1. Vorticité réduite dans les conduites annulaires de grand diamètre, attribuable à la fois à la conservation du moment angulaire et à l'effet rectificateur du conditionneur d'écoulement ;

2. Contraction importante du débit se produisant dans les sections de tuyauterie de petit diamètre ;

3. Effets intégraux résultant de la relation linéaire entre le coefficient de portance et les petits angles d'incidence.

Ils ont conclu que les conditionneurs d’écoulement ne devraient être déployés dans la section d’entrée que si des tourbillons sont présents en amont.

Van der Kam et Dam (1993) ont conclu que l'installation de conditionneurs d'écoulement à l'entrée permettait de réduire efficacement l'écoulement tourbillonnaire. Par exemple, l'erreur de mesure causée par deux coudes installés dans des plans différents (avec un angle de tourbillonnement de 40°) ne dépasserait pas 0,3 %. Les variations de diamètre de la conduite en amont du débitmètre sont relativement négligeables. Dans les cas extrêmes, un redresseur d'écoulement à faisceau tubulaire suffit. La rugosité de surface n'affecte pas les performances. Les effets de la température dans une plage de 20 °C sont minimes, mais difficiles à vérifier en raison de l'absence de méthodes de mesure de contrôle nécessaires. Les débitmètres à turbine ne sont pas adaptés aux écoulements de gaz humides ou sales. Le gaz doit rester propre, exempt de liquides et de poussières, et un filtre d'une granulométrie minimale de 5 μm doit être utilisé si nécessaire. La conduite en amont doit être soigneusement nettoyée avant l'installation (Bonner, 1993 ; ISO 9951).

Selon les recherches de Harriger (1966), une méthode d'installation combinée peut être adoptée, où la canalisation amont de longueur 4D est constituée d'un conditionneur d'écoulement 2D et d'une section de conduite droite 2D. Cependant, l'écoulement tourbillonnaire et les pulsations peuvent avoir des effets importants. Les débitmètres avec conditionneurs d'écoulement intégrés peuvent éliminer l'influence de l'écoulement tourbillonnaire. Si les raccords de canalisation sont situés à moins de 5D en amont du débitmètre, il est nécessaire d'installer des aubes de redressement. Lors de l'installation du débitmètre, un alignement précis avec la canalisation est requis, et il ne doit y avoir aucune saillie dans la section 5D amont. La canalisation aval doit conserver un diamètre constant sans restrictions supplémentaires.

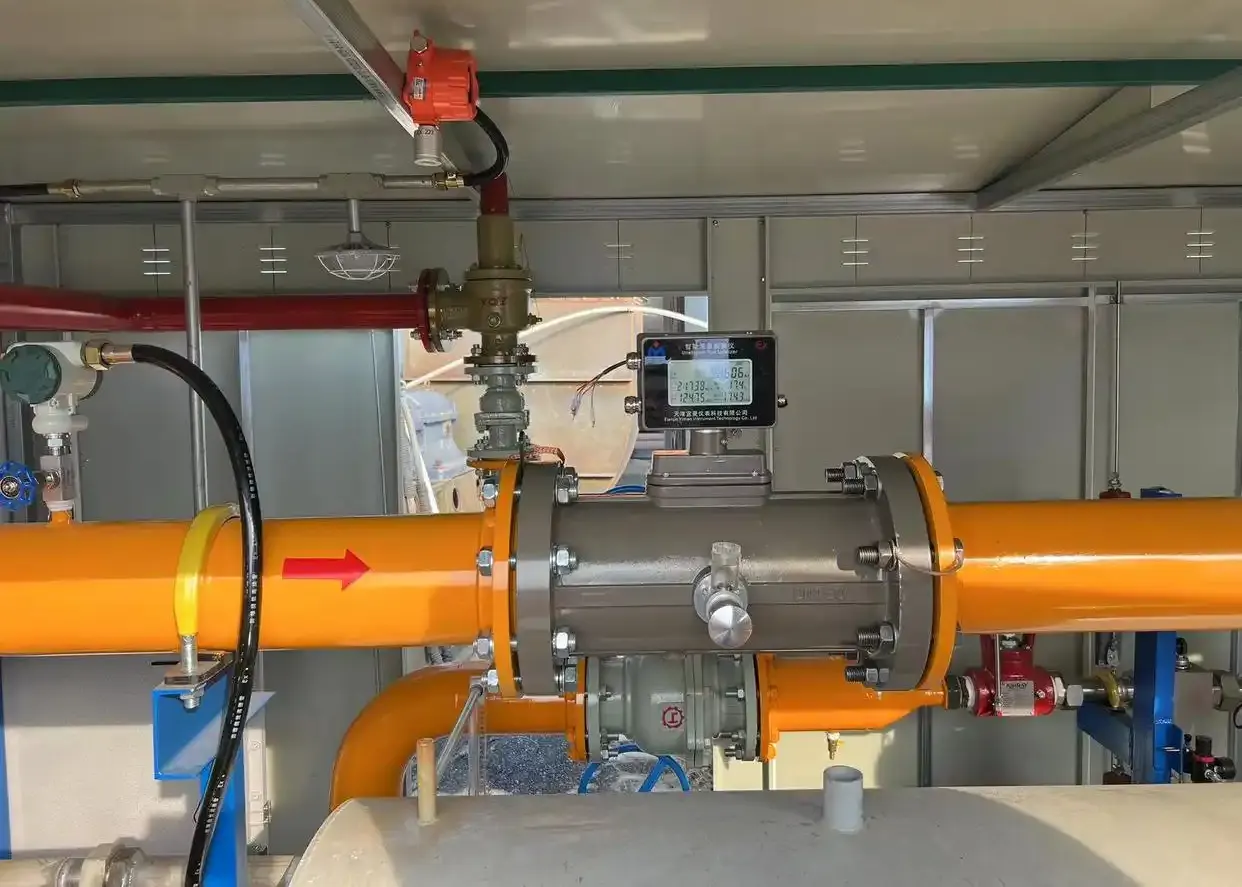

Assez de canalisations droites avant et après le débitmètre de turbine à gaz

Van der Kam et van Dellen (1991) ont constaté que pour les débitmètres à turbine à gaz de 12 pouces, une distance en amont de 10D est suffisante pour assurer un fonctionnement correct dans des conditions admissibles, tandis que 15D est nécessaire lorsqu'un écoulement tourbillonnaire est présent.

Mickan et al. (1996a, 1996b) et Wendt et al. (1996) ont étudié expérimentalement la distribution des vitesses dans les pipelines et ses effets sur les débitmètres à turbine à gaz. Ces études ont utilisé des techniques de mesure laser Doppler et ont examiné l'impact de diverses configurations d'installation sur les performances des débitmètres vortex, notamment : 1. Conditionneurs d'écoulement ; 2. Installations à coude unique ; 3. Doubles coudes non coplanaires ; 4. 50 % de blocage de l'écoulement entre les coudes.

Les lecteurs intéressés peuvent se référer aux publications originales. Bien que la plupart des erreurs expérimentales soient restées inférieures à 1 %, ce résultat n'a pas été observé de manière uniforme dans toutes les conditions de test.

George (2002) a examiné les avancées technologiques des débitmètres à turbine dans le rapport révisé n° 7 de l'AGA. L'étude a identifié deux avancées significatives depuis 1996 : les modèles à double rotor et les débitmètres à plage étendue. Les principales conclusions sont les suivantes :

• Pour les conditions d'écoulement à couplage court, à proximité immédiate, à couplage tourbillonnaire et à écoulement tourbillonnaire pur, quatre instruments co-étalonnés ont démontré des erreurs de mesure de ± 1 % ;

• Des conditionneurs de débit correctement intégrés à l’entrée du compteur peuvent réduire les écarts à ± 0,25 % ;

• Les configurations à rotor simple ou double ont montré un impact négligeable sur le biais de mesure ;

• Les variations induites par la pression nécessitent des recherches supplémentaires.

Islam et al. (2003) ont rapporté des résultats expérimentaux de débitmètres à turbine avec conditionneurs de débit intégrés dans des conditions de flux d'air perturbé.

Balla et Takaras (2003) ont documenté une dérive d'environ 1 % des performances du débitmètre à gaz après un an de fonctionnement, potentiellement attribuable à :

1. Accumulation de condensat liquide

2. Contaminants résiduels provenant de la fabrication des pipelines

Ullebust et Ekerhovd (2008) ont recommandé les protocoles de maintenance suivants :

1. Inspection de la rugosité de la surface interne du pipeline

2. Vérification de l'intégrité du conditionneur de flux

3. Examen de l'alignement du débitmètre

4. Procédures d'inspection visuelle

Limitations opérationnelles :

• Une survitesse temporaire jusqu'à 20 % est autorisée (bien qu'une survitesse prolongée provoque des dommages)

• Une surveillance de la température dans les 2D en aval du débitmètre est requise (plage spécifiée par le fabricant : -10 à 50 °C)

• Séchage obligatoire du gaz lorsque les conditions du procédé conduisent à une condensation de liquide dans les canalisations

Détection et surveillance

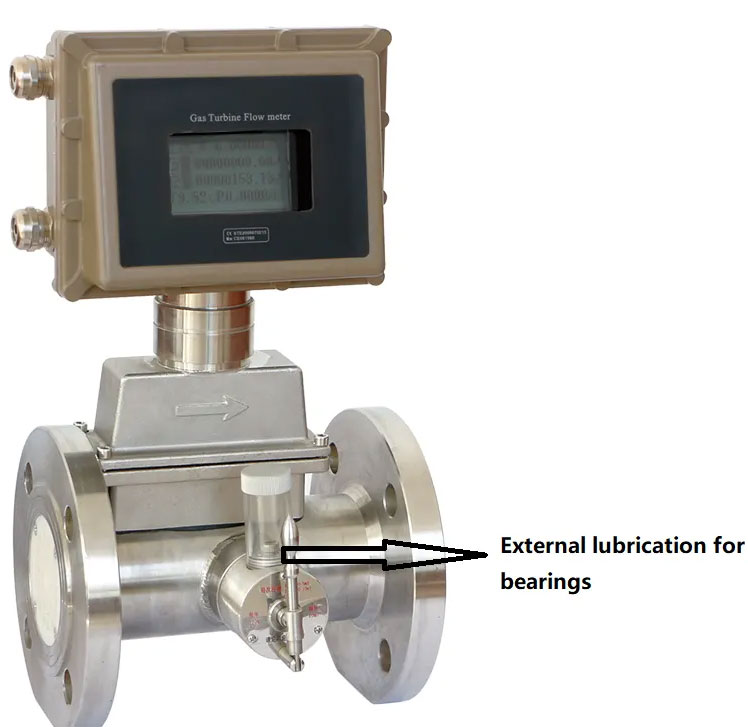

La méthode la plus courante pour mesurer la vitesse de rotation des roues de turbine consiste à utiliser un réducteur, ce qui peut introduire une résistance due aux pertes de transmission. De plus, cette résistance peut être causée par le couplage électromagnétique, les mécanismes d'affichage du débit et les processus d'étalonnage. L'utilisation de la détection électromagnétique peut réduire considérablement cette résistance.

Pour les signaux haute fréquence, des détecteurs à induction magnétique ou de proximité peuvent être utilisés sur des lames d'aluminium, des bandes métalliques sur le moyeu ou des disques entraînés de l'arbre principal afin d'extraire les signaux par effet de commutation, atteignant ainsi une fréquence de mesure allant jusqu'à 3 kHz. Pour les applications nécessitant de 1 à 10 impulsions par tour, des interrupteurs à lames souples ou des capteurs à fente peuvent être utilisés.

Reeb et Joachim (2002) ont développé un outil de surveillance en ligne pour les débitmètres à turbine à gaz appelé AccuLERT G-II (FMC Measurement Solutions), qui prétend détecter et analyser les erreurs mécaniques et liées aux fluides.

AccuLERT peut surveiller le rapport des temps de montée et de descente, ainsi que l'écart type. Il peut également surveiller des variables clés telles que le débit, le temps et les variations en cours de fonctionnement afin d'estimer l'état de fonctionnement du débitmètre.

fluides instables

Les débitmètres pour turbines à gaz sont sensibles aux pulsations d'écoulement. Lorsque le fluide accélère, l'angle d'incidence accru sur les aubes de la turbine entraîne une accélération plus rapide du rotor. À l'inverse, une décélération de l'écoulement peut entraîner le décrochage des aubes avec une résistance minimale, ce qui entraîne une surestimation du débit global. La mesure prolongée de débits très pulsés peut endommager les paliers des turbines.

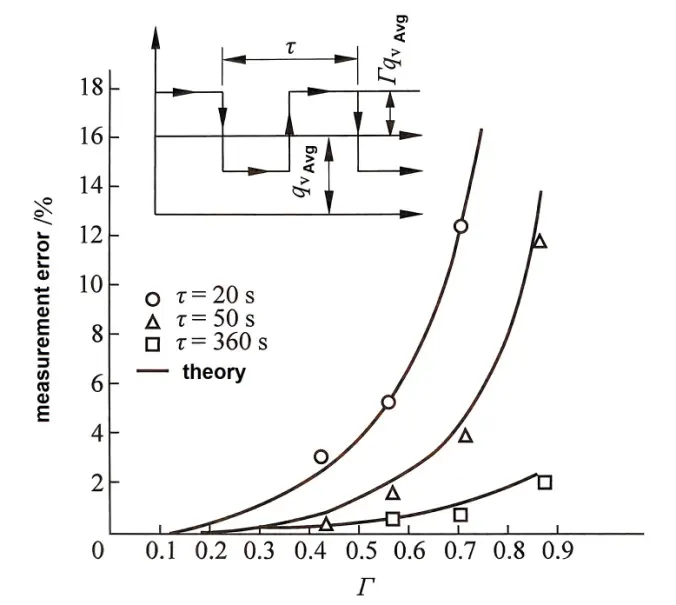

Head (1956) a établi le coefficient de pulsation pour les débitmètres à turbine, défini comme :

q

i /q

V =(1+αbΓ²)

Où

q i est le débit affiché par le compteur,

q V est le débit réel, (α=1/8 représente la loi de variation sinusoïdale du fluide, b peut être considéré comme 1 pour les débitmètres non suiveurs, et Γ est l'amplitude du régime de plein débit par rapport à la vitesse moyenne. Head estime que Γ=0,1 est la valeur critique pour les erreurs significatives.

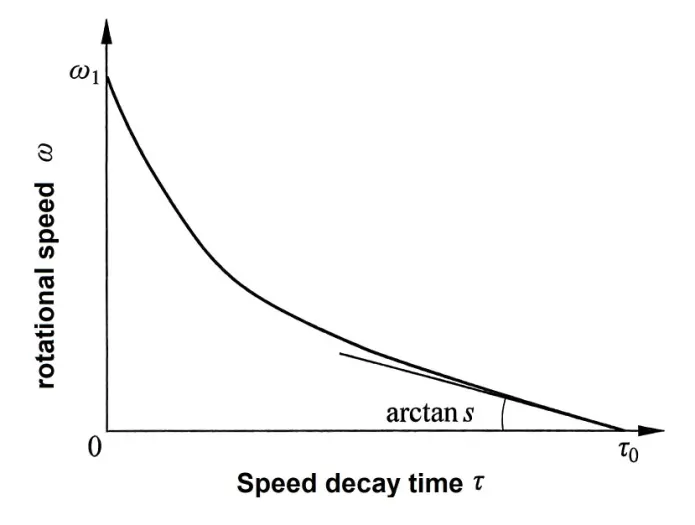

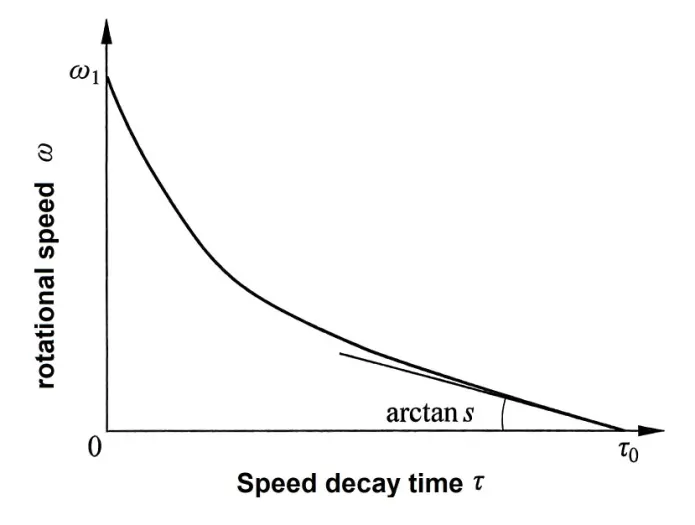

La courbe d'atténuation de la vitesse sans fluide peut être obtenue à partir d'une analyse transitoire, comme illustré dans la figure 3. La figure permet de déterminer le temps de décélération du rotor jusqu'à l'arrêt et la pente terminale de la courbe de décroissance. Cette pente est physiquement corrélée au rapport traînée/force d'inertie dans des conditions de débit nul, servant d'indicateur de diagnostic pour l'état des roulements.

Cependant, de Jong et van der Kam (1993) ont remis en question sa crédibilité dans des conditions de haute pression. Les lecteurs peuvent également se référer à l'article de Lee et Evans (1970), qui décrit comment ils ont obtenu la courbe d'atténuation de la vitesse en utilisant une méthode de charge de frottement mécanique externe et ont fourni des valeurs typiques de la force d'inertie. Par exemple, pour un débitmètre basse pression de 150 mm, l'inertie de rotation du rotor en plastique est I = 0,242 × 10⁻³ kg⋅m³, et l'inertie de rotation du rotor haute pression en aluminium est I = 0,486 × 10⁻³ kg⋅m³. Ils ont également pris en compte la variation des lames avec une valeur de η = 0,2.

Figure 3 Courbe de décroissance de la vitesse de rotation d'un débitmètre à rotation libre

pendant le test de décélération

(Reproduit avec la permission de l'ASME, d'après Lee et Evans, 1970)

Lee et al. (1975) ont fourni l'erreur causée par les fluctuations sinusoïdales. Dans le pire des cas, où le rotor ne peut suivre l'impulsion en raison d'une inertie excessive, une erreur d'environ 0,5 % est obtenue pour un indice d'impulsion de 0,1, et une erreur d'environ 2 % est obtenue pour un indice d'impulsion de 0,2.

Γ=

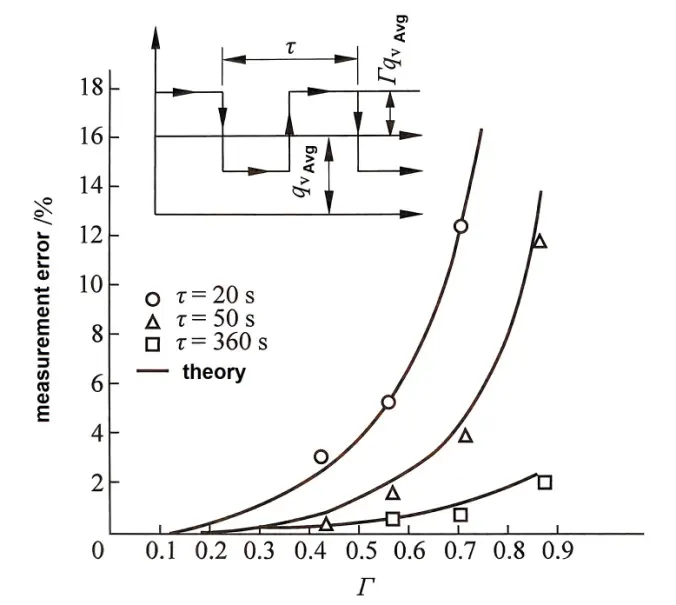

La figure 4 est dérivée des résultats de Fenwick et Jepson (1975), illustrant l'effet des pulsations carrées sur les débitmètres à turbine. McKee (1992) a constaté que l'erreur était nulle à une variation de 2 % et dépassait 1,5 % à 6 % [Atkinson, 1992]. Des méthodes de calcul numérique ont été utilisées pour déterminer les erreurs introduites par les pulsations de fluide approximativement sinusoïdales dans les débitmètres. Cheesewright et al. (1996) ont exprimé des inquiétudes quant au manque de données rapportées sur les formes d'onde pulsées.

Fenwick et Jepson (1975) ont mené des expériences en introduisant un débit pulsé de 60 secondes dans un débitmètre de 100 mm, ce qui a donné lieu à des mesures dépassant le débit réel de 40 %.

Jungowski et Weiss (1996) ont testé un débitmètre de 100 mm sous un flux d'air pulsé à des fréquences allant de 5 à 185 Hz. Leurs résultats ont montré que lorsque le rapport entre la vitesse quadratique moyenne et la vitesse moyenne était de 0,1, les lectures étaient surestimées de 1 %, et lorsqu'il était de 0,2, la surestimation atteignait 4 %.

Stoltenkamp et al. (2003) ont présenté une étude intéressante, discutant de la possibilité de lectures erronées de débitmètres à turbine causées par des oscillations de gaz dues à des effets acoustiques. Ils ont également proposé un modèle théorique pour expliquer ce phénomène.

J'ai traité des données expérimentales où le débit de gaz naturel passait d'un niveau élevé à un niveau faible, accompagné de changements soudains et d'erreurs importantes - un comportement déjà prédit par Jepson et d'autres dans leur méthodologie.

Figure 4 Effets du débit modulé dans un

débitmètre à turbine de 100 mm Où utiliser les débitmètres à turbine à gaz ?

Le débitmètre à turbine à gaz convient à tous les gaz non corrosifs et gaz combustibles, notamment :

débitmètre de gaz CO2 , gaz de ville, gaz naturel, gaz de raffinerie, gaz de cokerie,

débitmètre de propane , débitmètre de butane, mélanges GPL/air, acétylène, éthane, débitmètre d'azote, dioxyde de carbone CO2, air et tous les gaz inertes.

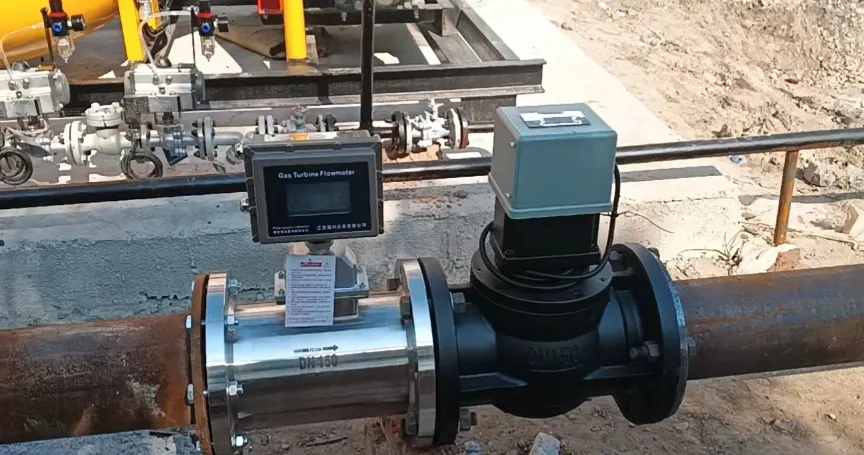

Les débitmètres à turbine à gaz mesurent le gaz naturel

Les débitmètres à turbine ne sont généralement pas utilisés pour la mesure de l'oxygène pour les raisons suivantes :

1. Le lubrifiant doit être non réactif avec l’oxygène.

2. La vitesse d'écoulement de l'oxygène dans les canalisations ne doit pas dépasser 10 m/s, car des vitesses plus élevées peuvent provoquer une oxydation des canalisations. Les débitmètres à turbine à gaz nécessitent des vitesses encore plus faibles.

Pfrehm (1981) a adapté une technique de mesure du débit liquide largement répandue pour développer une méthode de mesure du débit massique de l'éthylène gazeux. Cette méthode utilisait un débitmètre, un densitomètre, un calculateur de débit et un piston étalon bidirectionnel. La précision annoncée de ce débitmètre était de ± 0,2 %, avec une linéarité maintenue de 20 % à 100 % de la pleine échelle.

Avantages et inconvénients

Débitmètre à turbine à gaz de haute précision

1. La dégradation mécanique ou l'usure altère le frottement et la géométrie des pales, réduisant la plage de réglage du débitmètre et provoquant des écarts de mesure. La filtration peut ralentir la détérioration du débitmètre, et des inspections régulières sont essentielles. Un test de ralentissement peut indiquer une dégradation des roulements.

2. Les fluctuations rapides du débit entraînent une surestimation. Par exemple, un cycle de 10 minutes avec un débit activé et 10 minutes sans débit peut entraîner une surestimation de 3 %.

3. Le flux tourbillonnant fausse les lectures, ce qui nécessite un redresseur de flux.

4. Les variations de pression et le frottement élevé des roulements peuvent entraîner une dérive de lecture allant jusqu'à 2 %.

5. Une défaillance du débitmètre ne compromet pas la sécurité du débit de gaz.

De plus, van der Kam, Dam et van Dellen (1990) ont discuté de la fiabilité, de la haute précision, de la mesure à double rotor et des systèmes de roulement.