Guide de sélection et d'application des débitmètres à section variable industriels

2025/08/15

Débitmètre à section variable/rotamètre

1. Introduction à la mesure du débit à section variable

Les débitmètres à section variable (VA), communément appelés rotamètres ou débitmètres à flotteur, comptent parmi les appareils de mesure de débit les plus utilisés dans les applications industrielles ; ce type de débitmètre bénéficie d'une longue histoire. Ces débitmètres à indication locale (disponibles désormais également avec

une sortie rotamètre 4-20 mA ) offrent des solutions fiables et économiques pour la mesure des débits de liquides, de vapeur et de gaz dans de nombreuses industries de transformation.

2. Comment fonctionne le débitmètre VA (rotamètre) ?

Comment fonctionne un débitmètre à section variable

Les rotamètres fonctionnent selon le principe de la section variable : un flotteur monte dans un tube conique proportionnellement au débit. La surface annulaire entre le flotteur et la paroi du tube augmente à mesure que le flotteur monte, créant ainsi un équilibre entre :

Forces de flottabilité Forces de traînée des fluides Poids du flotteur Ce mécanisme simple mais efficace rend les rotamètres idéaux pour l'indication du débit local où une précision modérée (généralement 1 à 5 % FS) est suffisante.

3. Où sont utilisés les débitmètres à section variable ?

Utilisés comme indicateurs visuels de débit ou pour des applications nécessitant une précision de mesure modérée, les rotamètres servent d'instruments d'indication locale dans plus de 90 % des cas d'utilisation. Les débitmètres à flotteur sont largement adoptés dans les industries de transformation.

Industries de transformation

Pétrole et gaz : Surveillance des flux de purge, injection de produits chimiques

Traitement chimique : mesure du débit acide/alcalin

Pharmaceutique : Contrôle de l'alimentation des bioréacteurs

Production d'électricité : surveillance du débit d'eau de refroidissement

Systèmes utilitaires

Stations de traitement des eaux : Contrôle du dosage des produits chimiques

Systèmes CVC : mesure du débit d'eau glacée

Systèmes d'air comprimé : détection des fuites

Applications spécialisées

Surveillance environnementale : Échantillonnage des gaz de cheminée (CEMS)

Équipement de laboratoire : Dosage précis des liquides

Alimentation et boissons : mesure du débit des processus sanitaires

Rotamètres utilisés dans la mesure du débit des processus sanitaires

Point clé : Pour les applications nécessitant uniquement une surveillance de seuil (alarmes de débit élevé/faible), les conceptions de rotamètres simples sont souvent la solution la plus rentable.

Les rotamètres à tube métallique avec transmetteurs sont couramment utilisés dans les industries de transformation comme instruments de contrôle de débit ou pour le mélange et le réglage des ratios dans les canalisations. Par exemple, dans le contrôle des procédés de traitement de l'eau, ils régulent le dosage des produits chimiques dans l'eau brute.

4. Choisir entre les rotamètres à tube en verre et à tube en métal ?

Les rotamètres sont principalement utilisés pour mesurer les liquides ou les gaz monophasiques. Ils ne sont généralement pas adaptés aux liquides contenant des particules solides ou aux gaz contenant des gouttelettes, car l'adhérence de particules au flotteur ou la présence de minuscules bulles dans le fluide peut affecter la précision de la mesure. Par exemple, dans les microdébitmètres, même une couche imperceptible de dépôts sur le flotteur peut entraîner une variation de débit de plusieurs pour cent au fil du temps.

Pour les applications sensibles au coût (débitmètres économiques) nécessitant uniquement une indication locale, un rotamètre à tube de verre est le meilleur choix. Si la température ou la pression dépasse les limites d'un tube de verre, un rotamètre à tube métallique avec indication locale doit être utilisé.

Les rotamètres à tube en verre doivent être équipés d'un couvercle de protection transparent pour contenir les éclaboussures de liquide en cas de rupture du tube, permettant ainsi une intervention d'urgence.

Pour

la mesure du débit de gaz , il est conseillé de choisir des modèles avec tiges de guidage ou structures de guidage nervurées afin d'éviter tout dommage accidentel du tube conique par impact du flotteur. Si une sortie de signal à distance est nécessaire pour la totalisation ou le contrôle du débit, un rotamètre à tube métallique avec sortie de signal électrique est généralement utilisé.

Dans les environnements dangereux (explosifs), si des systèmes de contrôle pneumatique sont disponibles, un rotamètre à tube métallique à transmission pneumatique est préférable. Si un modèle à transmission électrique est requis, il doit être antidéflagrant.

Les rotamètres à tube métallique sont couramment utilisés pour les liquides opaques. On peut également opter pour un rotamètre à tube en verre avec un tube conique nervuré (profilé), dont la position du flotteur est déterminée par l'observation des marques de contact entre le diamètre maximal du flotteur et les nervures de guidage.

Pour mesurer des liquides à haute viscosité à des températures supérieures à la température ambiante ou des liquides sujets à la cristallisation/solidification lors du refroidissement, un

rotamètre à tube métallique chemisé doit être sélectionné.

Les rotamètres à tube métallique sont plus robustes que les rotamètres à tube en verre

Voici un tableau récapitulatif entre le rotamètre à tube de verre et le rotamètre à tube métallique

|

Selection Factor

|

Glass Tube Rotameter

|

Metal Tube Rotameter

|

|

Pressure Rating

|

≤1.0 MPa

|

Up to 42 MPa (ASME 300#)

|

|

Temperature Range

|

-20°C to 120°C

|

-80°C to 400°C

|

|

Media Visibility

|

Transparent fluids only

|

Opaque/hazardous fluids

|

|

Output Options

|

Local indication only

|

4-20mA/HART/Profibus

|

|

Hazardous Areas

|

Not suitable

|

Exd or Exia

|

|

Cost

|

Lower initial cost

|

Higher investment

|

5. Comment dimensionner les rotamètres ?

5.1 Sélection de la plage de débit en fonction de la densité réelle du milieu

La densité est importante pour choisir les rotamètres appropriés

L'expression « masse volumique réelle du milieu en conditions de fonctionnement » désigne la masse volumique in situ des liquides et la masse volumique des gaz en conditions de fonctionnement (ou la masse volumique à l'état standard corrigée de la pression et de la température). Généralement, la plage de débit indiquée sur l'instrument est étalonnée comme suit :

Pour les liquides : Basé sur de l'eau à température normale.

Pour les gaz : basé sur l'air, converti en conditions d'ingénierie standard (20 °C, 0,10133 MPa).

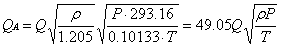

Pour sélectionner la plage de débit et la taille de débitmètre appropriées, la masse volumique de fonctionnement réelle doit être convertie à l'aide de l'équation (1) ou (2). Cependant, cet ajustement n'est valable que si la viscosité du fluide est proche de celle du fluide d'étalonnage, ce qui signifie que le coefficient (α) reste constant.

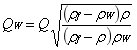

Liquides

(1)

Dans la formule :

— Débit maximal du compteur d’eau étalonné à sélectionner, L/h ;

Q — Débit maximal du liquide à mesurer, L/h ;

— Masse volumique du flotteur, g/cm³. Pour les flotteurs creux, représente la masse du flotteur (g) et V représente le volume du flotteur (cm³) ;

, — Densités du liquide et de l’eau mesurés, g/cm³.

Gaz

(2)

Dans la formule :

— Débit maximal du compteur étalonné à l’air à sélectionner, m³/h ;

Q — Débit maximal du gaz à mesurer, m³/h ;

— Masse volumique du gaz mesuré dans les conditions standard, kg/m³ ;

P — Pression absolue du gaz mesuré dans les conditions de fonctionnement, MPa ;

T — Température thermodynamique du gaz mesuré dans les conditions de fonctionnement, K.

5.2 Effets de la viscosité et sélection du flotteur

Des informations sur la viscosité du liquide doivent également être fournies pour choisir le rotamètre

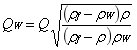

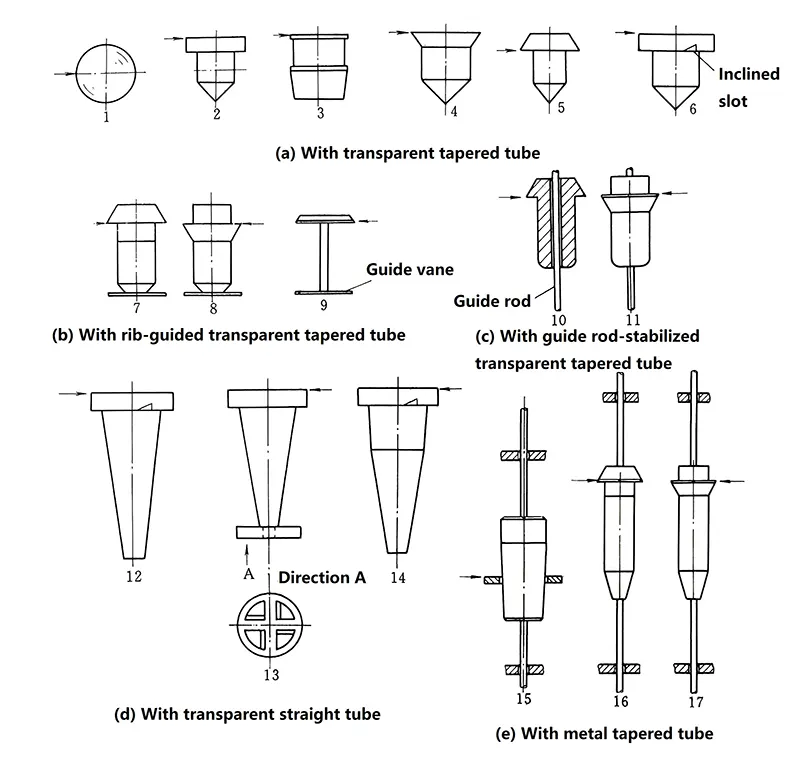

Le choix de la forme du flotteur n'est pas laissé à l'appréciation de l'utilisateur, car les fabricants le conçoivent en fonction de la structure de l'instrument et de la plage de débit requise. Des configurations de flotteur typiques sont illustrées à la figure 1. Cependant, il est important que l'utilisateur comprenne les caractéristiques de son flotteur et l'impact de la viscosité du fluide sur la précision de la mesure du débit.

Figure 1 Formes flottantes

Dans la figure 1, la flèche indique la position de lecture du débit ou le point de référence de mesure :

Dans la figure 1, la flèche indique la position de lecture du débit (ou point de référence de mesure du débit).

Flotteur sphérique (1) : Généralement utilisé dans les petits compteurs à tube conique transparent (DN6–DN10).

Flotteurs (6, 12, 13, 14) : Ils sont dotés de fentes inclinées ou d'aubes de guidage perforées à leur diamètre maximal, ce qui les fait tourner autour de leur axe pendant la mesure.

Le flotteur 6 était auparavant courant dans la surveillance respiratoire médicale, mais il est désormais rarement utilisé dans les applications industrielles.

Flotteur 3 : Le plus lourd parmi les types (a), (b) et (c), permettant la capacité de débit la plus élevée.

Flotteur 9 : Le plus léger, entraînant la plus faible chute de pression, ce qui le rend idéal pour la mesure du débit de gaz.

Flotteur conique (14, également appelé « bouchon flotteur ») : Il présente deux angles de conicité différents, étendant la longueur de l'échelle à 10 %–20 % du débit maximal pour une sensibilité accrue aux faibles débits. Cette conception est largement utilisée dans les systèmes de traitement de l'eau (par exemple, les adoucisseurs).

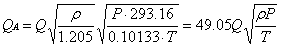

L'équation fondamentale de l'écoulement n'intègre pas explicitement la viscosité du fluide comme paramètre. Cependant, le coefficient d'écoulement α cesse d'être constant et devient dépendant du nombre de Reynolds annulaire (Re(annulaire)) lorsqu'il descend en dessous de certaines valeurs critiques. Puisque Re(annulaire) est inversement proportionnel à la viscosité du fluide, il en résulte une dépendance indirecte de la viscosité.

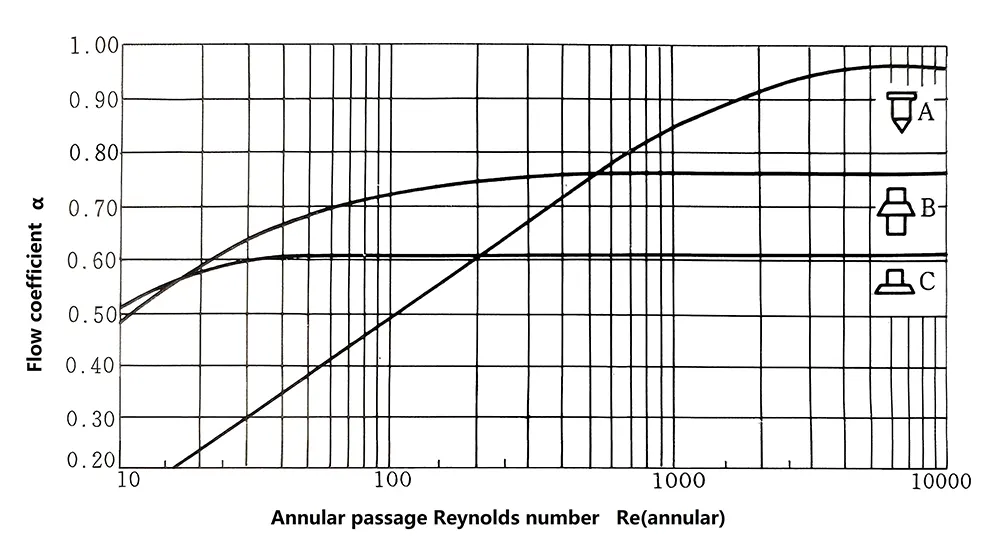

Figure 2 Relation entre le nombre de Reynolds et le coefficient d'écoulement

Figure 2 Relation entre le nombre de Reynolds et le coefficient d'écoulement

La figure 2 présente les courbes de corrélation caractéristiques Re(annulaire)-α pour trois géométries de flotteur distinctes. Le nombre de Reynolds annulaire est déterminé par la viscosité du fluide, le rapport entre le diamètre maximal du flotteur et le diamètre local du tube conique, et la vitesse d'écoulement dans le passage annulaire.

Pour un débitmètre correctement conçu et opérationnel, la viscosité du fluide devient le facteur prédominant affectant le nombre de Reynolds annulaire (Re(annulaire)).

Les valeurs du coefficient de débit constant (α), indépendantes de Re(annulaire), sont :

Flotteur de type A : 0,96

Flotteur de type B : 0,76

Flotteur de type C : 0,61

De plus, le flotteur sphérique couramment utilisé présente une valeur α d’environ 0,99.

Des variations significatives du coefficient d'écoulement sont observées selon la géométrie du flotteur. Les limites inférieures critiques de Re(annulaire) pour maintenir α constant sont :

Flotteur de type A : environ 6000

Flotteur de type B : environ 300

Flotteur de type C : environ 40.

Pour un débitmètre à diamètre nominal fixe et à plage de débit prédéterminée (donc avec un seuil de viscosité défini), la mesure du débit reste inchangée par la viscosité du fluide tant que la viscosité réelle reste inférieure à cette limite supérieure. Par conséquent, la vérification de la viscosité par rapport à ce seuil est essentielle lors du choix de l'instrument.

Les rotamètres à chemise chauffante peuvent réduire la viscosité des fluides

Il existe deux approches de conception distinctes parmi les différents modèles : Certains modèles de rotamètres conservent des géométries de flotteur identiques sur différentes plages de débit pour un même diamètre nominal, permettant ainsi un ajustement du débit par variation du poids du flotteur. Par conséquent, les valeurs de seuil de viscosité sont similaires.

D'autres modèles utilisent des formes de flotteurs fondamentalement différentes, ce qui entraîne des profils hydrodynamiques distincts et, par conséquent, des seuils de viscosité différents.

Certains fabricants de débitmètres à section variable indiquent les valeurs limites supérieures de viscosité de leurs instruments dans des échantillons, des manuels d'utilisation ou des guides de sélection. Certains incluaient également des courbes de correction de viscosité, bien que ces courbes soient devenues moins courantes ces dernières années. Les utilisateurs sont désormais tenus de consulter les fabricants, qui fournissent des valeurs de correction calculées par ordinateur en fonction de la viscosité du fluide et d'autres propriétés physiques spécifiées par l'utilisateur. En Chine, cependant, seuls quelques fabricants proposent des limites supérieures de viscosité ou des corrections de viscosité, tandis que beaucoup ne fournissent pas ces données.

Les flotteurs à marteau (flotteurs n° 12, 13, 14 et 15 de la figure 1) sont fortement influencés par la viscosité du fluide. La viscosité des liquides variant considérablement d'un liquide à l'autre, une attention particulière doit être portée lors du choix. Même des variations mineures de viscosité peuvent avoir un impact considérable ; par exemple, lorsque la température de l'eau passe de 5 °C à 40 °C à température ambiante, sa viscosité cinématique diminue de 1,52 × 10⁻⁶ m²/s à 0,66 × 10⁻⁶ m²/s.

Pour les rotamètres à tube de verre de type LZB de 15 à 40 mm de diamètre (flotteur n° 3 sur la figure 1), l'erreur due à la température (principalement due aux variations de viscosité) est comprise entre 0,1 et 0,25 % par °C. Cependant, pour les débitmètres de 6 mm de diamètre, cet effet peut atteindre environ 1 % par °C.

Lorsqu'il est utilisé avec des gaz, à l'exception de l'hydrogène et de l'hélium, les différences de viscosité cinématique entre les différents gaz et l'air sont négligeables. Par conséquent, la viscosité a peu d'effet sur les mesures de débit, sauf pour les débitmètres de petit calibre et à faible débit (par exemple, un débitmètre de 6 mm utilisé avec de l'hélium peut présenter un impact de viscosité inférieur de 10 à 30 % à celui de l'air après correction de la densité du gaz). Dans la plupart des cas, l'influence de la viscosité sur l'indication de débit peut être négligée.

5.3 Division d'échelle, précision et plage de mesure

Rotamètres à lecture directe

Les débitmètres à lecture directe disposent de quatre types d'échelles d'indication de débit : échelle de rapport Dt/d, échelle de pourcentage, échelle de débit direct et échelle millimétrique.

L'échelle de rapport exprime le rapport entre le diamètre du flotteur (d) et le diamètre du tube correspondant (). Cette méthode est rarement utilisée dans les produits domestiques.

L'échelle de pourcentage affiche le débit en pourcentage de la valeur de pleine échelle (100 %). Son avantage réside dans la facilité de conversion lorsque les propriétés du fluide ou les conditions de fonctionnement changent.

L'échelle de débit direct est étalonnée pour des conditions de fluide spécifiques (généralement l'eau pour les liquides et l'air pour les gaz). Bien que cette échelle offre des lectures intuitives, elle devient moins pratique que l'échelle de pourcentage lorsque les conditions réelles s'écartent des conditions d'étalonnage, nécessitant une conversion.

L'échelle millimétrique mesure la hauteur du flotteur, qui est ensuite comparée à une courbe ou à un tableau de données pour déterminer le débit. Elle est généralement utilisée dans les applications où seule la position du flotteur (plutôt qu'une valeur de débit exacte) doit être surveillée.

Certains modèles combinent des échelles de débit millimétriques et directes pour une double fonctionnalité.

Le rotamètre est un instrument de précision faible à moyenne. Pour les rotamètres à tube de verre à usage général, l'erreur de base est de 2,5 % à 5 % de la pleine échelle pour les diamètres inférieurs à 6 mm, de 2,5 % de la pleine échelle pour les diamètres de 10 à 15 mm et de 1 % à 2,5 % de la pleine échelle pour les diamètres de 25 mm et plus. Les rotamètres à tube métallique présentent une erreur de base de 1 % à 2,5 % de la pleine échelle pour les modèles à indication locale et de 1 % à 4 % de la pleine échelle pour les modèles à transmission à distance. Les modèles résistants à la corrosion présentent une précision encore plus faible. Certains instruments à structure spéciale, tels que les rotamètres à tube de verre de type court dont la longueur d'échelle ne représente que 2 à 3 fois le diamètre du flotteur et les rotamètres à tube métallique à soufflage haute pression, ont une classe de précision aussi basse que 5 à 10.

La plage de mesure de la plupart des rotamètres à tube en verre est de 10:1, tandis que les modèles à tube court et ceux d'un diamètre de 100 mm ont une plage de mesure de 5:1. Les rotamètres à tube métallique offrent généralement une plage de mesure de (5:1) à (10:1).

5.4 Pression du fluide, température et perte de pression du RotaMeter

La pression et la température de service du fluide mesuré doivent être inférieures aux valeurs nominales de l'appareil. Pour les fluides à températures plus élevées, certains fabricants spécifient une réduction de la pression nominale, généralement indiquée dans les catalogues de produits et les manuels d'utilisation. Les rotamètres à tube de verre ne doivent pas être utilisés pour les gaz ou les liquides à haute pression dépassant leur point d'ébullition ; privilégiez plutôt les rotamètres à tube métallique.

Les rotamètres à tube en verre présentent une perte de charge relativement faible, généralement de 0,2 à 2 kPa pour les petits diamètres et de 2 à 8 kPa pour les modèles de 10 à 100 mm. Les rotamètres à tube métallique présentent une perte de charge légèrement supérieure, généralement de 2 à 8 kPa, certains modèles atteignant 18 à 25 kPa. Les données de perte de charge doivent être indiquées dans les catalogues de produits et les manuels d'utilisation, bien que cette information soit souvent omise.

La pression minimale de fonctionnement du fluide doit être plusieurs fois supérieure à la perte de charge. Pour les gaz, une pression trop basse peut facilement provoquer des pulsations du flotteur. Certains manuels d'instruments précisent la pression minimale requise pour le fluide, tandis que d'autres recommandent une pression minimale de fonctionnement d'au moins deux fois la perte de charge pour les liquides et de cinq fois pour les gaz.

6. Considérations relatives à l'installation et à l'utilisation du rotamètre

6.1 Sens du débitmètre

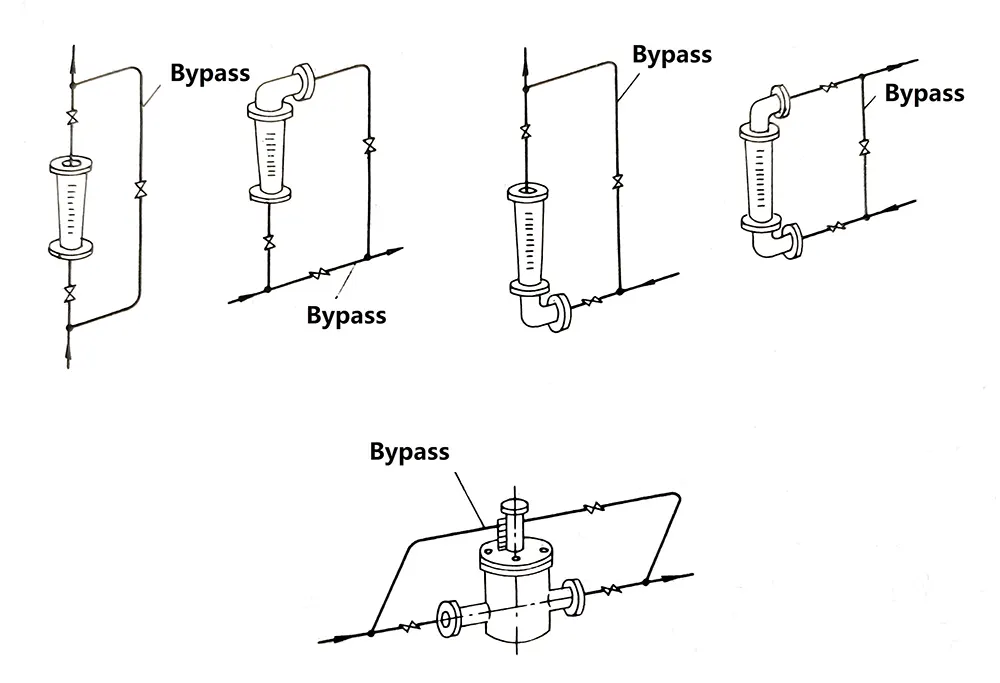

La plupart des rotamètres doivent être installés verticalement sur des canalisations exemptes de vibrations, sans inclinaison significative, afin de garantir un écoulement ascendant du fluide à travers le compteur. La figure 3 illustre une configuration de raccordement de canalisation typique, incluant un système de dérivation pour la maintenance sans interruption de débit. L'angle (θ) entre l'axe du rotamètre et le fil à plomb vertical ne doit généralement pas dépasser 5°. Pour les modèles haute précision (classe de précision 1,5 ou supérieure), un angle θ ≤ 2° est requis. Un angle d'inclinaison de θ = 12° peut introduire une erreur de mesure supplémentaire de 1 %.

Contrairement aux autres débitmètres, les rotamètres ne nécessitent pas de longues sections droites de conduite en amont. Certains fabricants recommandent des longueurs (2–5)D, mais en pratique, cela est rarement nécessaire.

Figure 3 Exemple de raccordement de pipeline

Cependant, silverinstruments.com propose d'autres rotamètres à sens d'écoulement, tels que des rotamètres horizontaux ou à sens d'écoulement de haut en bas. N'hésitez pas à contacter silverinstruments.com pour obtenir plus de détails techniques.

Rotamètres horizontaux de silverinstruments.com

6.2 Installation pour la mesure du débit des fluides sales

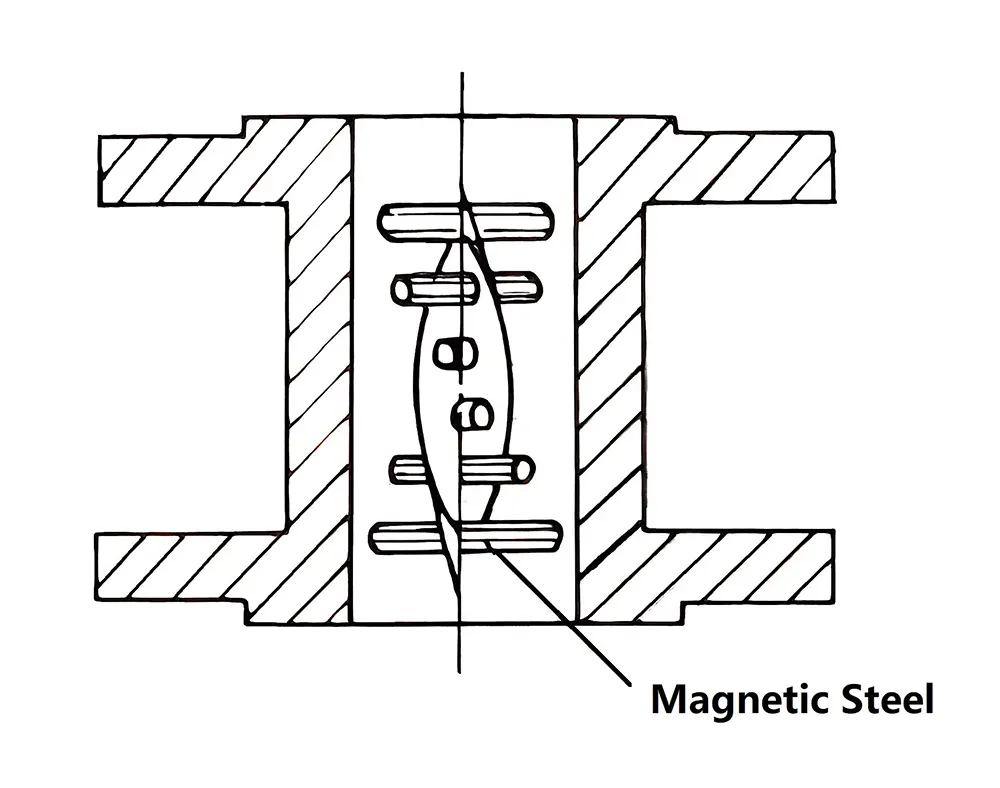

Un filtre doit être installé en amont du débitmètre. Pour les rotamètres à tube métallique avec couplages magnétiques manipulant des fluides contenant potentiellement des particules ferromagnétiques, un filtre magnétique (comme illustré à la figure 4) doit être installé en amont.

Le maintien de la propreté du flotteur et du tube conique est essentiel, en particulier pour les instruments de petit calibre où même une contamination mineure affecte considérablement la précision des mesures.

Figure 4. Ensemble de filtre magnétique

La propreté du flotteur et du tube conique doit être maintenue, en particulier pour les compteurs de petit calibre, car même une contamination mineure peut affecter considérablement la précision de la mesure.

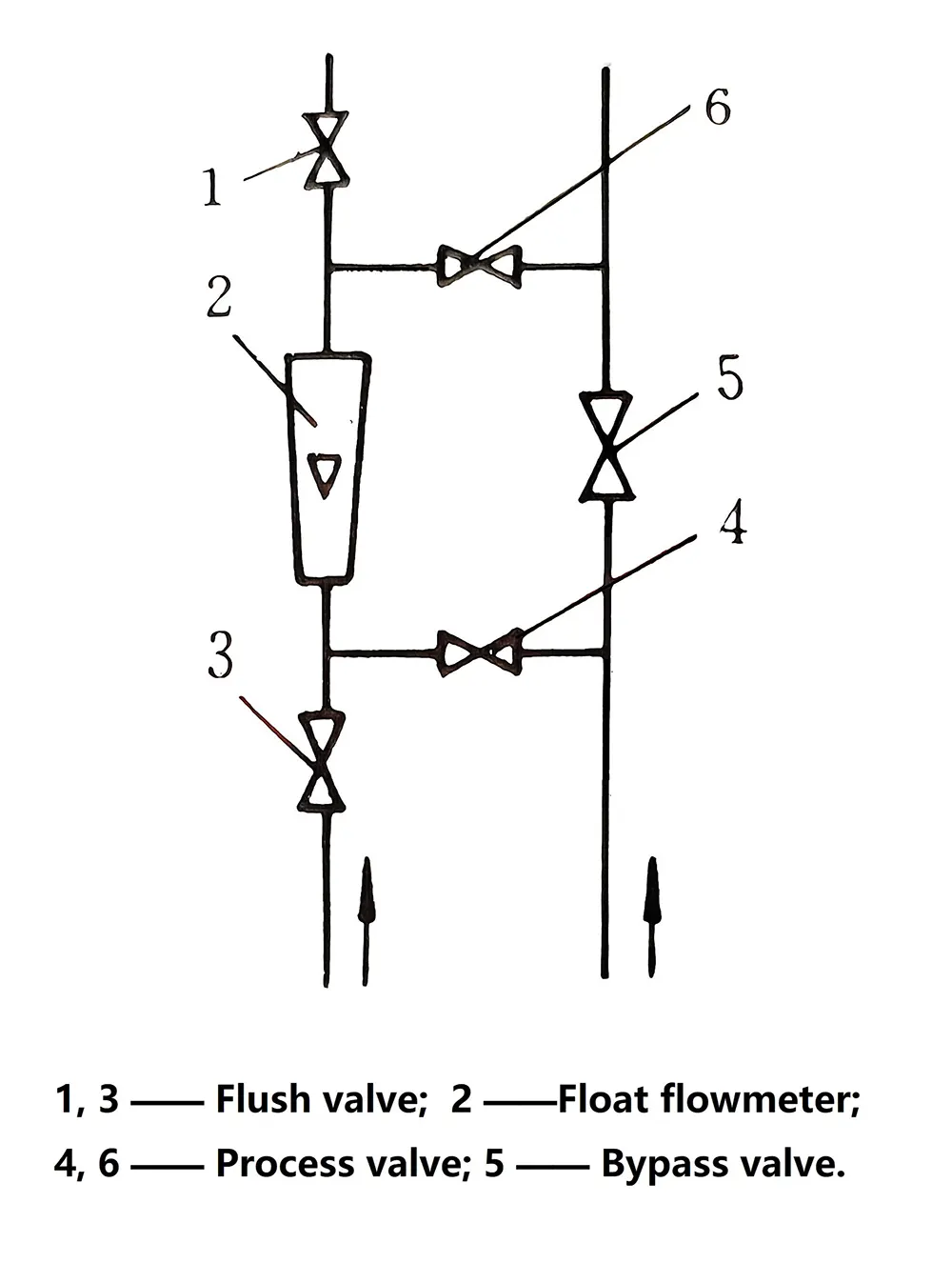

Par exemple, dans un rotamètre à tube de verre de 6 mm de diamètre mesurant une eau apparemment propre en laboratoire, avec un débit de 2,5 L/h, après 24 heures de fonctionnement, la valeur de débit indiquée augmente de quelques pour cent en raison de contaminants invisibles adhérant à la surface du flotteur. Retirer le flotteur et l'essuyer avec une gaze rétablit la valeur de débit initiale. Si nécessaire, une tuyauterie de rinçage peut être installée, comme illustré à la figure 5, pour un rinçage périodique.

Figure 5 Configuration du pipeline de rinçage

6.3 Installation pour flux pulsé

Si le débit lui-même est pulsé, comme lorsqu'il y a une pompe alternative ou une vanne de régulation en amont de l'emplacement prévu du compteur, ou des variations de charge importantes en aval, la position de mesure doit être modifiée ou le système de tuyauterie doit être modifié avec des mesures compensatoires, comme l'ajout d'un réservoir tampon.

Si la pulsation est causée par le compteur lui-même (par exemple, une pression de gaz excessivement basse pendant la mesure, une vanne en amont mal ouverte ou une vanne de régulation non installée en aval), des améliorations ciblées doivent être apportées pour atténuer le problème. Il est également possible d'opter pour un compteur doté d'un mécanisme d'amortissement.

6.4 Installation pour une portée étendue

Lorsque la plage de mesure de débit requise est large (avec une plage de mesure supérieure à 10), il est courant d'utiliser deux ou plusieurs rotamètres à tube de verre avec des plages de débit différentes en parallèle. Selon le débit mesuré, un ou plusieurs appareils peuvent être sélectionnés pour un fonctionnement en série : l'appareil à petite plage pour les faibles débits et l'appareil à grande plage pour les débits élevés.

La méthode de connexion en série est plus simple à utiliser que les configurations en parallèle, car elle évite les commutations fréquentes des vannes. Cependant, elle entraîne des pertes de charge plus importantes.

Alternativement, un même compteur peut être équipé de deux flotteurs de formes et de poids différents : le flotteur le plus léger est utilisé pour les faibles débits et le flotteur le plus lourd une fois le débit atteint le sommet. Cette méthode permet d'étendre la plage de mesure à 50-100.

6.5 Élimination du piégeage de gaz dans la mesure des liquides

Pour les rotamètres à tube métallique angulaire avec raccords d'entrée/sortie non linéaires, il est essentiel de veiller à ce qu'aucun air résiduel ne reste à l'intérieur du manchon d'extension qui transmet le déplacement du flotteur, notamment lors de la mesure de liquides. Si le liquide contient des microbulles, celles-ci peuvent facilement s'accumuler dans le manchon, ce qui rend indispensable une ventilation régulière.

Ceci est particulièrement critique pour les débitmètres de petit calibre, car le gaz emprisonné peut affecter considérablement la précision de la mesure du débit.

6.6 Conversion nécessaire des valeurs de débit

À moins que le débitmètre ne soit spécifiquement personnalisé par le fabricant en fonction des paramètres réels du milieu (tels que la densité et la viscosité), les débitmètres à liquide sont généralement étalonnés avec de l'eau, tandis que les débitmètres à gaz sont étalonnés avec de l'air, avec des valeurs définies dans des conditions d'ingénierie standard.

Lorsque la masse volumique du fluide, la pression du gaz ou la température dans les conditions réelles de fonctionnement diffèrent des normes d'étalonnage, les conversions nécessaires doivent être effectuées. Les formules et méthodes de conversion détaillées sont disponibles sur silverinstruments.com.

6.7 Étalonnage et vérification des rotamètres

Pour les rotamètres, l'étalonnage/la vérification des liquides utilise généralement la méthode du compteur standard, la méthode volumétrique ou la méthode gravimétrique, tandis que l'étalonnage des gaz utilise généralement la méthode de la cloche d'essai, la méthode du film de savon étant appliquée pour les faibles débits.

Certains fabricants internationaux ont adopté l'étalonnage à sec pour leurs unités produites en série. Cela implique un contrôle précis des dimensions du tube conique et du poids/de la taille du flotteur afin de déterminer indirectement les valeurs de débit, réduisant ainsi les coûts. Seuls les instruments de haute précision sont soumis à un étalonnage de débit réel. Les fabricants nationaux contrôlent également rigoureusement le diamètre intérieur initial, l'angle de conicité du tube et les dimensions du flotteur, la vérification du débit réel servant principalement à inspecter la qualité de la surface intérieure du tube conique.

Les instruments produits par ces fabricants sont dotés de tubes coniques et de flotteurs interchangeables, éliminant ainsi le besoin de remplacement complet de l'assemblage.

La méthode du débitmètre étalon est une approche d'étalonnage très efficace, privilégiée par les fabricants. Certains améliorent cette méthode en divisant une plage de débit spécifique en plusieurs segments à l'aide de rotamètres à tube conique en verre présentant des angles de conicité plus petits. Cela allonge l'échelle du débitmètre étalon et améliore sa précision, permettant un étalonnage de haute précision et de haute efficacité.

Calibrage des rotamètres

6.8 Dépannage

1) Le débit réel ne correspond pas à la valeur indiquée

Premièrement, si le poids, le volume ou le diamètre maximal du flotteur ou du tube conique change en raison de la corrosion, ou si le diamètre intérieur du tube conique est modifié, la solution consiste à les remplacer par des matériaux résistants à la corrosion. Il est à noter que si le flotteur remplacé a les mêmes dimensions que l'original, un réétalonnage peut être effectué en fonction du nouveau poids et de la nouvelle masse volumique. En revanche, si les dimensions diffèrent également, un réétalonnage complet est obligatoire. De plus, si la surface cylindrique du diamètre maximal du flotteur devient rugueuse en raison de l'usure, la précision de la mesure s'en trouvera considérablement affectée, nécessitant son remplacement par un nouveau flotteur. Pour les flotteurs fabriqués ou revêtus de plastiques techniques, un gonflement peut se produire, modifiant le diamètre et le volume maximaux. Dans ce cas, il convient d'utiliser des flotteurs fabriqués dans des matériaux plus adaptés.

Deuxièmement, si du tartre, de la saleté ou d'autres contaminants adhèrent au flotteur ou au tube conique, la précision de la mesure sera compromise. Dans ce cas, un nettoyage minutieux du flotteur et du tube conique est nécessaire. Cependant, il faut veiller à ne pas endommager la surface intérieure du tube conique et la surface cylindrique du flotteur, afin de préserver leur douceur d'origine.

De plus, les modifications des propriétés des liquides peuvent également entraîner des écarts de mesure. Si la masse volumique, la viscosité ou d'autres paramètres réels du liquide diffèrent des spécifications de conception, le débit doit être corrigé ou réévalué en fonction des nouveaux paramètres. De même, pour les gaz, la vapeur ou les fluides compressibles, les variations de température et de pression peuvent avoir un impact significatif sur la mesure du débit. Par conséquent, la conversion et la correction doivent être effectuées en fonction des nouvelles conditions de fonctionnement.

Si des pulsations de débit ou des fluctuations rapides de la pression du gaz entraînent des mesures instables, un mouvement occasionnel du flotteur peut avoir un impact minime. Cependant, en cas d'oscillations périodiques, un dispositif d'amortissement doit être installé dans le réseau de canalisations ou un instrument doté d'un mécanisme d'amortissement doit être adopté pour améliorer la stabilité.

De plus, la présence de bulles dans les liquides ou de gouttelettes dans les gaz peut altérer la densité du fluide, affectant ainsi les résultats de mesure. Il est donc nécessaire de prendre les mesures nécessaires pour éliminer ces interférences.

Enfin, lors de la mesure du débit d'un liquide, si du gaz est emprisonné dans les zones mortes de l'instrument, il peut perturber la flottabilité du flotteur. Cet effet est particulièrement prononcé sur les débitmètres à faible débit ou lors d'un fonctionnement à faible débit. Par conséquent, le gaz emprisonné doit être rapidement éliminé pour garantir la précision de la mesure.

En résumé, des contre-mesures appropriées, telles que le remplacement du matériau, le nettoyage des composants, la correction des paramètres et l’optimisation du système, doivent être mises en œuvre en fonction de la cause spécifique pour garantir la précision et la stabilité de la mesure du débit.

2) Fluctuations de débit avec mouvement lent du flotteur ou de l'aiguille

Lorsque le débit change mais que le flotteur ou l'aiguille répond lentement, plusieurs facteurs peuvent en être responsables, chacun nécessitant des actions correctives spécifiques.

L'une des principales causes est la présence de particules étrangères entre le flotteur et l'axe de guidage, ou un axe de guidage plié, ce qui peut gêner le mouvement. Pour résoudre ce problème, il convient de démonter l'ensemble, de le nettoyer et d'éliminer tout débris ou dépôt durci. Si l'axe de guidage est plié, souvent en raison d'un actionnement rapide de la vanne électromagnétique provoquant un mouvement brusque du flotteur, il doit être redressé. De plus, un réglage du fonctionnement de la vanne pour réduire les variations brusques de débit peut éviter que cela ne se reproduise.

Un autre problème courant est l'accumulation de poudre ou de particules de fer autour des aimants des flotteurs à couplage magnétique. Ce problème peut être résolu en démontant l'unité et en nettoyant les composants concernés. Lors de la mise en service initiale, le rinçage de la canalisation via une dérivation (sans passage de fluide dans le débitmètre) permet d'éliminer les contaminants. Pour éviter l'accumulation de rouille à long terme dans la canalisation, il est recommandé d'installer un filtre magnétique en amont du débitmètre.

Dans certains cas, le mécanisme de liaison ou l'aiguille de l'indicateur peut se bloquer. Déplacer manuellement la liaison magnétique peut aider à identifier les points de blocage, qui doivent ensuite être ajustés. De plus, l'arbre rotatif et les roulements doivent être inspectés pour détecter toute obstruction ; tout débris doit être éliminé ou les pièces usées remplacées.

Pour les débitmètres à composants en plastique, le gonflement des flotteurs, des tubes coniques ou des revêtements en plastique technique, ou la dilatation thermique, peuvent provoquer un blocage. La solution consiste à remplacer ces pièces par des matériaux résistants au fluide mesuré. Pour les applications à haute température, les composants métalliques sont préférables au plastique afin d'éviter toute déformation.

Enfin, un couplage magnétique affaibli dû à des aimants dégradés peut entraver la synchronisation du flotteur et de l'aiguille. Pour diagnostiquer ce problème, il faut démonter le compteur et déplacer manuellement le flotteur afin de vérifier la fluidité du mouvement de l'aiguille. En cas de mouvement irrégulier, les aimants doivent être rechargés ou remplacés. Pour prévenir la dégradation magnétique, il est conseillé d'éviter les chocs entre les composants couplés.

En résumé, une réponse lente du flotteur ou de l'aiguille peut être due à des obstructions mécaniques, des interférences magnétiques, une dégradation des matériaux ou un affaiblissement des accouplements. Un dépannage approprié, tel que le nettoyage, le remplacement de pièces ou des réglages opérationnels, garantit une mesure de débit précise et réactive.

Voici un tableau simple pour expliquer

|

Symptom

|

Possible Causes

|

Corrective Actions

|

|

Flow reading drift

|

Float contamination

|

Clean with lint-free cloth

|

|

Pointer sticking

|

Magnet degradation

|

Recharge/replace magnets

|

|

Erratic float movement

|

Pulsating flow

|

Install dampener

|

|

Zero drift

|

Gas entrapment (liquids)

|

Vent the meter

|

Rotamètres utilisés dans la mesure du débit des processus sanitaires

Rotamètres utilisés dans la mesure du débit des processus sanitaires

(1)

(1) (2)

(2)

Rotamètre à tube métallique2017/04/12Le débitmètre à surface variable HH5 est un rotamètre à tube métallique, obtenez le prix maintenant pour le rotamètre numérique, le rotamètre à indicateur de débit.Voir

Rotamètre à tube métallique2017/04/12Le débitmètre à surface variable HH5 est un rotamètre à tube métallique, obtenez le prix maintenant pour le rotamètre numérique, le rotamètre à indicateur de débit.Voir Rotamètre à tube métallique avec émetteur2019/05/30Le rotamètre avec émetteur offre également un affichage numérique 4-20mA (alimenté en boucle) pour différents contrôles et moniteurs de terrain.Le rotamètre à tube métallique de la série HH convient aux températures élevées (300 ° C , 572 ° F ...Voir

Rotamètre à tube métallique avec émetteur2019/05/30Le rotamètre avec émetteur offre également un affichage numérique 4-20mA (alimenté en boucle) pour différents contrôles et moniteurs de terrain.Le rotamètre à tube métallique de la série HH convient aux températures élevées (300 ° C , 572 ° F ...Voir Débitmètre rotamètre numérique2022/01/27Qu'est-ce qu'un débitmètre à rotamètre numériqueLe rotamètre et le débitmètre à rotamètre numérique sont l'un des instruments les plus couramment utilisés pour mesurer le débit instantané de fluides propres tels que les liquides et ...Voir

Débitmètre rotamètre numérique2022/01/27Qu'est-ce qu'un débitmètre à rotamètre numériqueLe rotamètre et le débitmètre à rotamètre numérique sont l'un des instruments les plus couramment utilisés pour mesurer le débit instantané de fluides propres tels que les liquides et ...Voir Débitmètre rotamètre avec enveloppe chauffante2021/04/15Qu'est-ce que le débitmètre rotamètre avec chemise chauffante? Un fluide chauffant tel que la vapeur, l'eau chaude ou l'huile chaude peut être passé dans la chemise pour chauffer les fluides passant par le débitmètre à section variable ou un rVoir

Débitmètre rotamètre avec enveloppe chauffante2021/04/15Qu'est-ce que le débitmètre rotamètre avec chemise chauffante? Un fluide chauffant tel que la vapeur, l'eau chaude ou l'huile chaude peut être passé dans la chemise pour chauffer les fluides passant par le débitmètre à section variable ou un rVoir Rotamètre à tube métallique hygiénique2019/06/09Le débitmètre à section variable hygiénique et sanitaire est utilisé dans les industries alimentaires, des boissons et pharmaceutiques. Il peut mesurer le lait, le jus, le vinaigre, l'eau RO, l'eau déminéralisée, etc.Voir

Rotamètre à tube métallique hygiénique2019/06/09Le débitmètre à section variable hygiénique et sanitaire est utilisé dans les industries alimentaires, des boissons et pharmaceutiques. Il peut mesurer le lait, le jus, le vinaigre, l'eau RO, l'eau déminéralisée, etc.Voir Rotamètre horizontal2019/06/09Nous proposons un rotamètre à tube métallique à montage horizontal avec une direction d'écoulement des fluides de gauche à droite ou de droite à gauche pour s'adapter aux installations de tuyauterie complexes. Le débitmètre à section variable estVoir

Rotamètre horizontal2019/06/09Nous proposons un rotamètre à tube métallique à montage horizontal avec une direction d'écoulement des fluides de gauche à droite ou de droite à gauche pour s'adapter aux installations de tuyauterie complexes. Le débitmètre à section variable estVoir