Chaque cycle de l'élément mobile déplace un volume . Si le composant mobile se termine

cycles, le volume total de carburant

qui a traversé le débitmètre est calculé par :

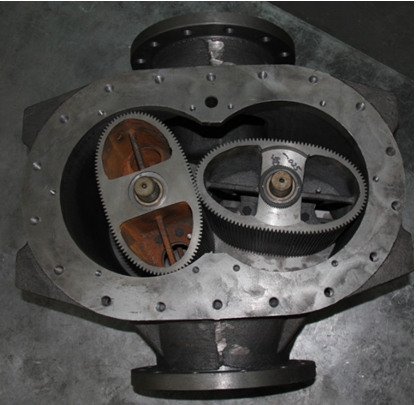

Le mouvement mécanique du composant est transmis par un mécanisme d'engrenage à un indicateur, qui déplace ensuite l'aiguille sur un cadran. Ce cadran affiche le volume total de carburant qui a traversé le débitmètre.

Le débitmètre à engrenages ovales est un type de débitmètre à déplacement positif qui est un débitmètre de carburant mécanique largement utilisé qui mesure le débit de mazout en capturant à plusieurs reprises un volume fixe. Connu pour son débit unidirectionnel, il est appelé « débitmètre à déplacement positif » dans diverses régions. Il bénéficie d'une longue histoire et d'une large applicabilité, avec des avantages notables :

1. Précision de mesure élevée : atteint une erreur relative de ±0,1 % à ±0,5 %. La précision du débitmètre à engrenages ovales reste inchangée par le type de fioul, la viscosité, la densité, le nombre de Reynolds ou la longueur des sections de tuyau droites en amont et en aval.

2. Large plage de mesure : le débitmètre à engrenages ovales est capable d'atteindre une précision de 0,5 sur une plage de 10. Il fournit des mesures cumulatives précises du mazout, ce qui le rend adapté aux applications de mesure des matériaux.

3. Efficace à faible nombre de Reynolds : mesure le carburant à haute viscosité et à faible débit avec une grande précision, même dans des conditions de faible nombre de Reynolds, peut être utilisé comme débitmètre de carburant à haute viscosité.

4. Section de tuyau droit court lors de l'installation d'un débitmètre de carburant mécanique : fonctionne efficacement sur site avec des exigences minimales pour les sections de tuyau droit en amont et en aval.

Cependant, les débitmètres de carburant à déplacement positif présentent plusieurs inconvénients qui doivent être pris en compte :

1. Encombrement et complexité : pour une même capacité de débit, les débitmètres à déplacement positif ont tendance à être plus encombrants en raison de leur volume plus important et du plus grand nombre de composants mécaniques. Le processus d'assemblage est plus complexe, ce qui entraîne des coûts de fabrication plus élevés.

2. Sensibilité aux contaminants : ces débitmètres de carburant sont généralement sensibles aux particules et aux contaminants présents dans le carburant. L'installation d'un filtre en amont peut augmenter la perte de pression. De plus, les composants tels que le rotor et le boîtier nécessitent un nettoyage périodique, ce qui augmente les efforts de maintenance.

3. Sensibilité aux variations de débit : les changements fréquents de débit peuvent endommager les pièces rotatives. Il est essentiel d'éviter l'ouverture ou la fermeture soudaine des vannes à proximité du débitmètre diesel, car de telles actions peuvent endommager l'instrument si elles ne sont pas correctement gérées par l'opérateur.

Malgré ces limitations, les débitmètres à déplacement positif restent un instrument de mesure du débit de carburant largement utilisé et fiable en raison de leur grande précision et de leur longue durée de vie. Ils sont couramment utilisés dans des secteurs tels que la mesure et le commerce du pétrole, l'industrie légère, la transformation des aliments et d'autres secteurs.

Pour réaliser une analyse précise des erreurs des débitmètres mécaniques de carburant, il faut tenir compte de plusieurs facteurs critiques. En supposant que la précision d'usinage et les normes d'assemblage soient respectées, les principales sources d'erreur systématique comprennent les fuites ou les glissements, qui surviennent en raison du jeu entre l'élément de mesure (tel qu'un rotor, un racleur ou un piston) et la cavité interne du boîtier. Un autre facteur important est le changement de volume de la chambre de mesure, qui peut se produire en raison de la déformation du boîtier causée par la pression du fluide, les contraintes mécaniques et les fluctuations de température.

Les fuites sont influencées par la taille de l'espace, la viscosité du fluide et la différence de pression entre l'entrée et la sortie du débitmètre (qui est liée à la résistance au mouvement de l'élément de mesure, au mécanisme de transmission et à la résistance à l'écoulement du fluide dans le boîtier). Bien que la minimisation de l'espace puisse réduire les fuites, elle augmente également la complexité de fabrication et risque de bloquer les composants mobiles ou, à tout le moins, d'augmenter la résistance. Ainsi, l'espace ne peut pas être minimisé indéfiniment. La résistance du rotor à la rotation, qui est surmontée par la différence de pression entre l'entrée et la sortie, associée à la perte de pression causée par la viscosité du fluide dans la chambre de mesure, contribue à la différence de pression globale qui entraîne une fuite de fluide à travers l'espace. Des facteurs tels que l'augmentation de l'espace, la diminution de la viscosité, l'augmentation de la différence de pression, l'augmentation de la densité et l'augmentation de la résistance à la rotation aggravent tous les fuites. Pour les débitmètres volumétriques de haute précision, il est essentiel de minimiser les fuites, ce qui nécessite que le rotor tourne librement avec un couple de résistance minimal, assure une faible différence de pression, maintient un espace suffisamment petit et sélectionne un fluide à viscosité modérée.

Pour minimiser le changement de volume de la chambre de dosage dû à la déformation de la coque, plusieurs stratégies peuvent être adoptées : augmenter la rigidité de la coque pour réduire la déformation induite par la pression, sélectionner des matériaux avec des coefficients de dilatation thermique faibles et étroitement adaptés pour la coque et le rotor, et assurer une installation correcte pour éviter la déformation causée par les contraintes d'installation.

Si la viscosité du fluide mesuré s'écarte considérablement de celle du fluide d'étalonnage, la marge d'erreur du débitmètre augmente. Pour atténuer ce problème, l'étalonnage du débitmètre avec des fluides de viscosités variables, à la fois inférieures et supérieures à celles du fluide réel, permet d'effectuer des corrections à l'aide d'une méthode d'interpolation pendant le fonctionnement réel.

Lors de la sélection des débitmètres volumétriques, notamment pour des applications telles que la mesure de produits pétroliers, le commerce et la comptabilité des matières, une attention particulière doit être accordée pour garantir des performances et une précision optimales. Les directives suivantes doivent être respectées :

Lors de l'installation et de la maintenance de débitmètres de fioul de type volumétrique, en particulier pour les applications impliquant des mesures précises telles que la livraison commerciale ou standard, le respect des directives suivantes est essentiel pour garantir des performances et une longévité précises :

1. Choix du site d'installation : Le site d'installation doit être conforme aux directives de fonctionnement du débitmètre de carburant, idéalement à l'intérieur. Si une installation à l'extérieur est nécessaire, un boîtier de protection doit être utilisé pour atténuer les effets de l'exposition environnementale. Pour les sites ayant des exigences antidéflagrantes, sélectionnez un débitmètre qui répond aux normes antidéflagrantes requises.

2. Précautions d'installation : Assurez-vous que le sens d'écoulement indiqué sur le débitmètre de carburant correspond au débit réel du fluide, tel que l'essence, le diesel. Si nécessaire, installez un clapet anti-retour pour éviter le retour du débit, sauf dans les cas où un débitmètre bidirectionnel est spécifiquement conçu à cet effet. Avant l'installation, la tuyauterie en amont doit être soigneusement nettoyée, suivie de l'installation d'un filtre et du débitmètre. Dans certains cas, un éliminateur d'air peut être nécessaire. La vanne utilisée pour réguler le débit de diesel doit être positionnée en aval du débitmètre pour maintenir une canalisation entièrement remplie pendant le fonctionnement. Lors du raccordement du débitmètre à la canalisation, évitez d'appliquer une contrainte mécanique au boîtier du compteur qui pourrait provoquer une déformation. La canalisation doit être solidement soutenue pour éviter tout mouvement, et un espace suffisant doit être prévu autour du débitmètre pour permettre l'accès à la maintenance.

3. Tests avant installation : pour les débitmètres de carburant utilisés dans des applications commerciales ou de mesure de précision, les performances métrologiques doivent être vérifiées avant l'installation. Le débitmètre diesel ne doit être installé qu'après avoir confirmé sa précision et assuré son fonctionnement dans la plage de débit optimale, comme indiqué dans le certificat d'étalonnage.

4. Mise en service : Lors de la mise en service du débitmètre de carburant de type PD, ouvrez et fermez les vannes progressivement pour éviter les fluctuations de pression soudaines qui pourraient endommager l'instrument de mesure. Lors de la première utilisation, vérifiez que le débit de carburant réel se situe dans la plage spécifiée pour le débitmètre et ajustez les spécifications du dispositif de débitmètre si nécessaire.

5. Compensation pour conditions standard : les débitmètres volumétriques mesurent le débit volumique du carburant dans des conditions de fonctionnement réelles (pression et température). Cependant, les mesures doivent souvent être rapportées sous forme de débit volumique ou massique dans des conditions standard. Cela nécessite une mesure simultanée de la température et de la pression, les signaux étant transmis à un instrument d'affichage compensateur pour calculer et afficher les valeurs de débit corrigées dans des conditions standard (généralement 20 °C et 1 atmosphère standard). Les utilisateurs doivent être particulièrement prudents lors de l'interprétation des relevés du débitmètre pour les gaz, car la précision est compromise sans compensation de température et de pression.

6. Entretien : En raison de la présence de nombreuses pièces mobiles, une lubrification régulière des roulements et des points d'engrènement des engrenages est essentielle pour maintenir la flexibilité, la précision et la durée de vie du mécanisme de transmission. Au fil du temps, les filtres et les éliminateurs d'air doivent être nettoyés des débris et des sédiments pour maintenir leur efficacité.

7. Étalonnage et surveillance : pour maintenir la précision des mesures et détecter les problèmes potentiels à un stade précoce, le débitmètre doit être étalonné régulièrement conformément aux exigences de l'autorité de mesure ou à la période de validité du certificat d'étalonnage. Si possible, nettoyez régulièrement l'intérieur du débitmètre pour vous assurer qu'il reste en parfait état de fonctionnement.

8. Surveillance du rotor : les composants du rotor des débitmètres volumétriques sont en contact direct avec le fluide et tournent à grande vitesse, ce qui les rend susceptibles de se bloquer, de se contaminer, de se coincer et de s'user. Pour surveiller ces conditions, un manomètre différentiel doit être installé à l'entrée et à la sortie du débitmètre. Utilisez la mesure de pression différentielle au débit maximal pendant le fonctionnement normal comme référence pour la surveillance. Si la pression différentielle devient excessive au débit maximal, le débitmètre de carburant peut nécessiter une inspection.

9. Assistance du fabricant du débitmètre de carburant : Étant donné la diversité des conceptions de débitmètres volumétriques et des modes de défaillance potentiels, il est essentiel de consulter attentivement le manuel d'utilisation. En cas de défaut non identifié, contactez le fabricant du débitmètre de carburant pour obtenir de l'aide concernant les réparations et l'étalonnage.

10. Prévention des litiges relatifs aux mesures : dans les applications de mesure commerciale, pour éviter les litiges, le service de métrologie doit sécuriser le mécanisme de réglage des erreurs du débitmètre à l'aide d'un scellé ou d'un cadenas. La période de vérification doit être clairement définie et le compteur doit être régulièrement étalonné par rapport à une norme de précision supérieure, éventuellement dans une station de mesure certifiée.

Débitmètre massique de mazout2023/03/02Qu'est-ce qu'un débitmètre massique de mazout ? Un débitmètre massique de mazout est un type de débitmètre spécialement conçu pour mesurer le débit massique de mazout dans un pipeline ou un système de traitement. C'est commun...Voir

Débitmètre massique de mazout2023/03/02Qu'est-ce qu'un débitmètre massique de mazout ? Un débitmètre massique de mazout est un type de débitmètre spécialement conçu pour mesurer le débit massique de mazout dans un pipeline ou un système de traitement. C'est commun...Voir Débitmètre volumétrique pour carburants et huiles2021/06/04Pourquoi les débitmètres volumétriques peuvent être utilisés pour les carburants et les huiles ? La mesure du débit volumétrique des carburants ou des huiles fait référence au diesel, aux carburants à base de pétrole, au kérosène, au mazout domestique, auVoir

Débitmètre volumétrique pour carburants et huiles2021/06/04Pourquoi les débitmètres volumétriques peuvent être utilisés pour les carburants et les huiles ? La mesure du débit volumétrique des carburants ou des huiles fait référence au diesel, aux carburants à base de pétrole, au kérosène, au mazout domestique, auVoir Débitmètre de carburant à faible débit2022/04/18Comment fonctionne le débitmètre de carburant à faible débit ? Les carburants, tels que l'essence, le carburant diesel, le biodiesel, le kérosène et l'éthanol peuvent fonctionner à faible débit. Comme à la vitesse ml/min ou lph, dans cette conditiVoir

Débitmètre de carburant à faible débit2022/04/18Comment fonctionne le débitmètre de carburant à faible débit ? Les carburants, tels que l'essence, le carburant diesel, le biodiesel, le kérosène et l'éthanol peuvent fonctionner à faible débit. Comme à la vitesse ml/min ou lph, dans cette conditiVoir Débitmètre à déplacement positif2020/05/25Débitmètre à déplacement positif Un débitmètre à déplacement positif est un appareil qui aide à mesurer le débit de divers fluides. Il mesure les débits volumétriques des fluides. Ces compteurs ...Voir

Débitmètre à déplacement positif2020/05/25Débitmètre à déplacement positif Un débitmètre à déplacement positif est un appareil qui aide à mesurer le débit de divers fluides. Il mesure les débits volumétriques des fluides. Ces compteurs ...Voir Débitmètre à engrenages ovales à registre mécanique2019/07/09Le débitmètre mécanique à contre-engrenages ovales est une sorte de débitmètre à déplacement positif en ligne où l'alimentation principale est impossible sur le terrain ou sur le terrain ne demande qu'un comptage de base, pas de transmissi ...Voir

Débitmètre à engrenages ovales à registre mécanique2019/07/09Le débitmètre mécanique à contre-engrenages ovales est une sorte de débitmètre à déplacement positif en ligne où l'alimentation principale est impossible sur le terrain ou sur le terrain ne demande qu'un comptage de base, pas de transmissi ...Voir