Introduction aux applications des manomètres à membrane

Dans le processus de production chimique, la pression est un paramètre important qu'il est souvent nécessaire de mesurer. En raison de la diversité et de la complexité des fluides utilisés, comme la corrosion, la viscosité, la solidification facile, la cristallisation, etc., la mesure de la pression est devenue difficile. De plus, les vibrations variables qui se produisent souvent dans certaines zones où circule le fluide, comme après la pompe, affectent également la mesure de la pression. Plus d'informations :

[Pourquoi utiliser des séparateurs à membrane pour les manomètres ou les transmetteurs de pression ?] Certains liquides corrosifs, visqueux ou à cristallisation facile nécessitent une mesure de pression

Dans ces cas, il est généralement nécessaire d'ajouter des dispositifs de « réservoir d'isolation » ou de « réservoir tampon », d'ajouter une isolation de « traçage vapeur » (ou « traçage électrique »), ou d'utiliser des «

manomètres à membrane » en plus des mesures susmentionnées. Cependant, dans de nombreux cas, le problème reste insoluble.

Pourquoi choisir des manomètres à membrane ?

Les applications difficiles nécessitent des manomètres à membrane

Ce guide complet présente un type de manomètre appelé « manomètre à membrane » qui offre une grande adaptabilité et permet d'éliminer les difficultés liées aux divers facteurs mentionnés ci-dessus. Il est composé d'un

manomètre à tube de Bourdon standard et d'une chambre à membrane d'isolement, ou d'un

manomètre à contact électrique standard ou d'un manomètre à transmission à distance électrique et d'une chambre à membrane d'isolement. Plus d'informations :

[ 3 situations nécessitant des manomètres à membrane ] Les principales applications comprennent :

- Mesure des milieux corrosifs dans le traitement chimique

- Surveillance des fluides à haute viscosité dans la fabrication

- Mesure de la pression de la substance cristallisante

- Environnements sujets aux vibrations après les pompes et les compresseurs

- Surveillance des processus à haute température

Principe de construction et de fonctionnement

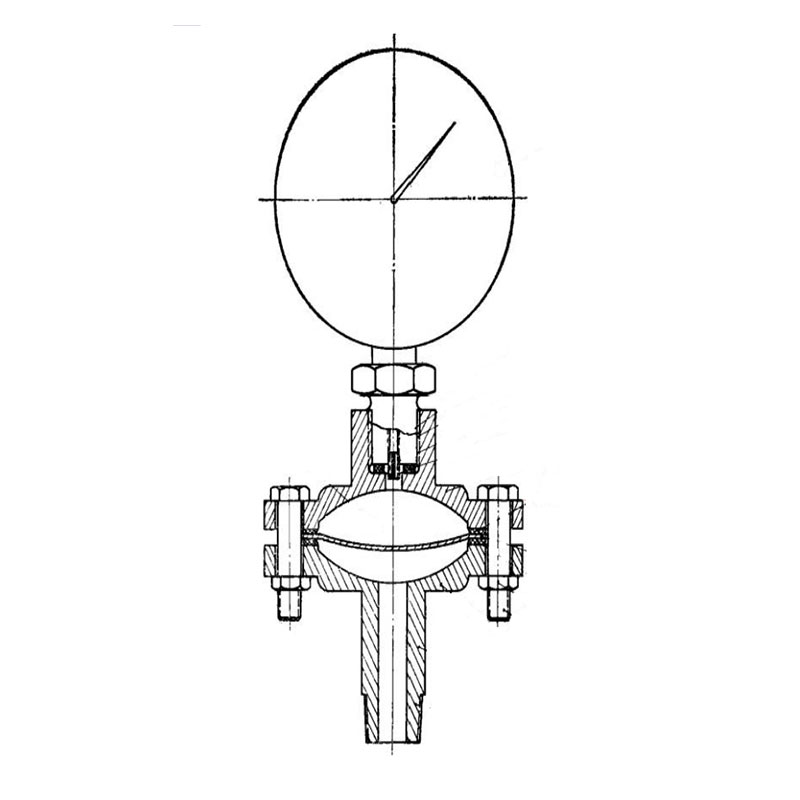

Conception et composants du manomètre à membrane Comme illustré sur la figure, la chambre à membrane d'isolement est composée de deux chambres à membrane en forme de bride, dont les surfaces supérieure et inférieure sont incurvées. L'extrémité inférieure de la chambre à membrane inférieure est équipée d'un filetage externe M20 × 1,5 ou d'un filetage conique M15 (1/2") ou M25 (1"), permettant ainsi un raccordement direct à la vanne de procédé. La partie supérieure de ce raccord est hexagonale, ce qui facilite le montage et le démontage.

Conception du manomètre à membrane

Composants clés:

- Joints supérieur et inférieur (6, 8) : Le bord du cercle intérieur en contact avec le diaphragme (7) doit être arrondi pour éviter que la membrane ne soit coupée par le bord tranchant du joint.

- Interface supérieure (12) : L'extrémité supérieure de la chambre à membrane est dotée d'un filetage interne M20 × 1,5, et sa face extérieure est hexagonale. Ce filetage permet de connecter le manomètre (15). Un joint d'étanchéité (10) est présent au bas de l'interface.

- Tube à orifice constant (11) : Un filetage interne (13) est percé dans l'entrée de pression du manomètre à l'aide d'un taraud conique M4 × 0,7 afin d'y visser un tube à orifice constant destiné à éliminer les vibrations du fluide de traitement. Ce tube est réalisé à l'aide de boulons M4 × 10 percés d'un petit trou de 1,0 mm de diamètre intérieur.

Principe de fonctionnement du manomètre à membrane L'espace au-dessus du diaphragme d'isolement est rempli de fluide de transmission de pression et la pression du fluide mesuré atteint le manomètre à tube de Bourdon à travers le diaphragme et le fluide de transmission.

La membrane d'isolation

(joint chimique) peut être constituée de :

- Feuille métallique résistante à la corrosion

- Feuille métallique recouverte d'une couche anticorrosion

- Membrane en plastique

- Membrane en caoutchouc

Afin d'éviter la rupture de la membrane due à la compression, sa taille doit être suffisamment grande pour compenser le changement de volume total du tube de Bourdon du manomètre et le changement de volume du gaz comprimé dans le tube causé par la déformation par compression.

Dimensions standard Pour faciliter le choix des matériaux, nous avons choisi un diamètre de 50 millimètres (soit 2 pouces) pour la chambre de la membrane. Le diamètre de la membrane est donc de 78 millimètres et le diamètre de travail effectif de 62 millimètres. Le joint d'étanchéité situé au-dessus et en dessous de la membrane est un joint de raccord de tuyau de 50 millimètres de diamètre.

Matériaux et guide de sélection des diaphragmes

Tableau complet des propriétés des matériaux

Manomètre à membrane en PTFE

Le tableau suivant répertorie les propriétés de certains matériaux de diaphragme et l'épaisseur de la membrane à titre de référence :

|

Material Name

|

Performance Characteristics

|

Thickness (mm)

|

Remarks

|

|

PTFE (Polytetrafluoroethylene)

|

Resistant to strong acids, strong alkalis, oil, and temperatures up to 250°C

|

0.02~0.2

|

0.2mm can use one or two layers, and 0.02mm can use three layers

|

|

Polypropylene

|

Resistant to strong acids, strong alkalis, oil, and temperatures ranging from 100 to 150°C

|

0.04~0.1

|

Good chemical compatibility

|

|

PEEK (Polyetheretherketone)

|

Resistant to strong acids, strong alkalis, oil, and temperatures up to 290°C

|

0.04~0.1

|

Excellent high-temperature performance

|

|

HDPE (High-Density Polyethylene)

|

Acid and alkali resistant, used for temperatures ranging from -20 to 60°C

|

0.04~0.1

|

Cost-effective for moderate conditions

|

|

Fluororubber (Viton)

|

Acid and alkali resistance, temperature resistance up to 200°C, maximum 250°C

|

0.2~0.4

|

Elasticity and flexibility are far better than plastic membrane

|

|

Silicone Rubber

|

Acid and alkali resistance, temperature resistance up to 200°C, maximum 250°C

|

0.2~0.4

|

Elasticity and flexibility are far better than plastic membrane

|

|

Nitrile Rubber (NBR)

|

Acid resistant, alkali resistant, oil resistant, and temperature resistant to 160°C

|

0.2~0.4

|

Elasticity and flexibility are far better than plastic membrane

|

|

Copper Foil

|

Good conductivity, moderate corrosion resistance

|

0.04

|

It is best to prefabricate it into a concave arc shape first

|

|

Stainless Steel Foil

|

Excellent corrosion resistance for most media

|

0.04

|

It is best to prefabricate it into a concave arc shape first

|

|

Metal Foil with PTFE Coating

|

Combines metal strength with PTFE chemical resistance

|

0.04~0.1

|

It is best to prefabricate it into a concave arc shape first

|

|

Metal Foil with Epoxy Resin Coating

|

Acid, alkali, oil resistance, temperature resistance not exceeding 80°C

|

0.04~0.1

|

It is best to prefabricate it into a concave arc shape first

|

|

Metal Foil with Furan Resin Coating

|

Acid and alkali resistance, oil resistance, temperature resistance up to 200°C, maximum 290°C

|

0.04~0.1

|

It is best to prefabricate it into a concave arc shape first

|

Recommandations de sélection des matériaux

Nous utilisons une ou deux couches de

membrane PTFE de 0,2 millimètre d'épaisseur, ou trois couches de membrane PTFE de 0,02 millimètre d'épaisseur comme membrane. Le manomètre à membrane, fabriqué à partir de cette membrane, est installé sur la tour de distillation, la pompe à matières premières et la pompe à reflux pour mesurer la pression. La membrane se casse rarement et l'erreur du manomètre reste dans les limites de précision d'origine.

Exigences relatives au fluide de transmission de pression

Critères de sélection critiques

Le point d'ébullition du fluide de transmission de pression doit être supérieur à la température du fluide mesuré, et le fluide doit être propre et exempt de tout contact corrosif avec le manomètre. Si le point d'ébullition du fluide de transmission de pression est inférieur à la température du procédé, la pression de vapeur saturée générée par le fluide de transmission à l'état scellé augmente la pression pendant la mesure de pression. Lorsque la pression du fluide de procédé chute en raison de fluctuations, la membrane d'isolation est affectée par cette pression supplémentaire et éclate.

Liquides de transmission recommandés

L'huile de silicone est souvent utilisée comme liquide de transfert pour les manomètres à membrane.

Nous utilisons les liquides de transfert de pression suivants dans des applications pratiques :

- Glycérol avec une température d'ébullition de 290°C

- Paraffine liquide avec une température d'ébullition de 340°C

Ces fluides peuvent donner des résultats satisfaisants lorsqu'ils sont appliqués à des températures moyennes comprises entre 90 °C et 270 °C. Il en résulte que la viscosité du fluide de transmission de pression n'est pas un facteur critique.

Spécifications du tube à orifice constant

L'ouverture du tube à orifice constant doit être aussi petite que possible, afin d'éviter tout effet réducteur de pression. Nous utilisons un tube à orifice constant d'une ouverture de 1,0 mm, qui offre une bonne résistance aux vibrations.

À l'origine, plusieurs manomètres étaient soumis aux fortes vibrations du fluide de traitement, et leurs aiguilles oscillaient rapidement et fortement, au point de devenir difficiles à lire à l'œil nu. L'ajout de tubes à orifice constant a stabilisé les mesures.

Si la pression du fluide de traitement ne subit que de légères vibrations ou des changements lents, comme la pression sur certains conteneurs ou tours de distillation, des tubes à orifice constant peuvent ne pas être nécessaires.

Consignes d'installation et de montage

Processus d'assemblage étape par étape

Lors de l'assemblage du manomètre à membrane, suivez ces étapes critiques :

1. Fixez d'abord la chambre à membrane sur l'étau pour le pré-assemblage et ne serrez pas les boulons de fixation

2. Injectez du fluide de transfert de pression dans la chambre du diaphragme pour que le niveau de liquide affleure l'interface du filetage interne

3. Vissez ensuite le manomètre à tube de Bourdon. La membrane coulisse alors vers le bas en formant un arc concave.

4. Resserrez tous les boulons. Lors du serrage, serrez les deux boulons en vis-à-vis ensemble, et non pas le long d'un seul côté, sinon de l'air pourrait pénétrer dans la chambre de la membrane et la membrane risquerait de se rompre.

5. La chambre supérieure du diaphragme doit être hermétiquement fermée pour éviter que la membrane ne se brise en raison d'une fuite.

Considérations d'installation pour les applications spéciales

Milieu à point de congélation élevé Pour les fluides à point de congélation élevé, afin d'éviter le blocage par condensation dans le dispositif de mesure de pression, selon le principe de l'échange de chaleur par convection, lors de l'installation d'un manomètre à membrane, un tuyau de raccordement d'un diamètre de 15 millimètres (1/2") ou 25 millimètres (1") peut être utilisé pour prendre la pression à un angle ascendant de 45 degrés ou verticalement vers le haut.

Le manomètre ainsi installé ne nécessite aucune autre mesure d'isolation pour le fluide de traitement, dont le point de solidification est proche de 80 °C dans un environnement intérieur à 20 °C, et il n'y a pas de condensation dans la conduite de pression. Dans les conditions hivernales rigoureuses (-16 °C à l'extérieur), seule une isolation en laine minérale est utilisée, et le manomètre fonctionne normalement.

Milieux à haute viscosité et contaminés

Manomètre à membrane pour liquide à haute viscosité

Pour la mesure de la pression des fluides à haute viscosité et fortement contaminés, il suffit d'augmenter la taille du tuyau de raccordement de la chambre à membrane inférieure et du tuyau de raccordement de l'appareil de mesure de pression.

Milieux hautement corrosifs Pour la mesure de pression de matériaux de procédé hautement corrosifs, il suffit que les matériaux de la chambre à membrane inférieure et de la membrane d'isolation répondent aux exigences de contact anticorrosion. Grâce à sa forme simple et à sa facilité de production, la chambre à membrane inférieure offre une grande adaptabilité aux exigences anticorrosion.

Applications pour les supports de processus exigeants

Grâce au dispositif d'amortissement du tube à orifice constant du manomètre à membrane, il peut éliminer l'influence des fortes vibrations du milieu de traitement sur la mesure de la pression.

Applications de traitement chimique

Les applications typiques incluent :

- Surveillance de la pression de la tour de distillation

- Mesure de la pression de la pompe à matières premières

- Surveillance du système de pompe à reflux

- Contrôle de la pression de la cuve du réacteur

- Lignes de transfert de produits chimiques corrosifs

Applications de plage de température

Le système de manomètre à membrane peut gérer :

- Applications cryogéniques jusqu'à -20°C

- Procédés à haute température jusqu'à 290°C

- Conditions de choc thermique avec une sélection appropriée du fluide

- Milieux cristallisants qui obstrueraient les jauges conventionnelles

Avantages et bénéfices

Principaux avantages de la technologie des manomètres à membrane

Étant donné que le manomètre à membrane est composé d'un manomètre à tube de Bourdon légèrement modifié et d'une chambre à membrane d'isolation, il offre plusieurs avantages clés :

Instruments de mesure de pression rentables

Rentabilité

- Matériaux faciles à obtenir et simples à construire

- La chambre à diaphragme d'isolation peut être fabriquée à l'aide de procédés de production de masse de précision à faible coût

- Le diaphragme ne se casse pas facilement et consomme très peu de matière

Large applicabilité

Le manomètre à membrane a de nombreuses applications

- Largement applicable - tant que des chambres à diaphragme inférieures et des membranes d'isolation appropriées sont sélectionnées, il peut largement répondre aux exigences de mesure de pression pour divers milieux de processus

- Il n'est pas nécessaire d'installer des « réservoirs d'isolement », des « réservoirs tampons » ou de prendre des mesures telles que le « traçage vapeur » (ou le « traçage électrique »)

- L'installation et la maintenance sont simples

Fiabilité et performance

- Élimine les effets de vibration grâce à l'amortissement constant du tube à orifice

- Maintient les niveaux de précision d'origine du manomètre de base

- Offre une excellente compatibilité chimique grâce à une sélection appropriée des matériaux

- Supporte les températures extrêmes avec des fluides de transmission appropriés

Guide de sélection pour votre candidature

Comment choisir la bonne configuration de manomètre à membrane

Lors de la sélection d'un manomètre à membrane pour les applications de traitement chimique, tenez compte de ces facteurs critiques :

Caractéristiques des supports de traitement

- Exigences de compatibilité chimique (acides, bases, solvants)

- Plage de température de fonctionnement (cryogénique à haute température)

- Niveaux de viscosité (liquides fluides jusqu'aux huiles lourdes)

- Tendances à la cristallisation (potentiel de solidification)

- Niveaux de contamination (propre à fortement contaminé)

Conditions environnementales

- Niveaux de vibrations (légers à sévères)

- Orientation d'installation (verticale, horizontale, inclinée)

- Température ambiante (conditions intérieures/extérieures)

- Classification des zones dangereuses (exigences antidéflagrantes)

Exigences de performance

- Spécifications de précision (de la norme à la précision)

- Plage de pression (basse à haute pression)

- Temps de réponse (réponse rapide ou amortie)

- Besoins de sortie de signal (indication locale vs. transmission à distance)

Matrice de sélection des matériaux

|

Application Type

|

Recommended Diaphragm Material

|

Transmission Fluid

|

Temperature Range

|

|

Strong Acids/Bases

|

PTFE or Fluororubber

|

Glycerol or Liquid Paraffin

|

Up to 250°C

|

|

High Temperature

|

PEEK or Metal with PTFE coating

|

Liquid Paraffin

|

Up to 290°C

|

|

Cryogenic

|

Stainless Steel or PTFE

|

Glycerol

|

Down to -20°C

|

|

Oil & Petrochemical

|

Nitrile Rubber or Fluororubber

|

Liquid Paraffin

|

Up to 200°C

|

|

General Chemical

|

Polypropylene or PTFE

|

Glycerol

|

Up to 150°C

|

Besoin de conseils d’experts pour votre sélection de manomètre à membrane ?

Choisir la configuration optimale d'un manomètre à membrane nécessite une analyse minutieuse des conditions spécifiques de votre procédé, de vos exigences de compatibilité chimique et de vos spécifications de performance. Avec la multitude de matériaux et de configurations possibles, le processus de sélection peut s'avérer complexe et crucial pour la sécurité et la fiabilité de votre procédé.

Nos spécialistes en mesure de pression possèdent une vaste expérience des applications de manomètres à membrane dans divers environnements de traitement chimique et peuvent vous aider à :

✅ Analysez les caractéristiques de votre fluide de traitement et recommandez des matériaux de diaphragme compatibles

✅ Évaluer les exigences de température et de pression pour sélectionner les fluides de transmission appropriés

✅ Concevez des configurations de chambre à diaphragme personnalisées pour des conditions d'installation difficiles

✅ Fournir des spécifications détaillées sur la compatibilité des matériaux et la résistance à la corrosion

✅ Offrir des conseils d'installation et un support technique tout au long du cycle de vie de votre projet

Évitez les interruptions de production et les problèmes de sécurité liés à un mauvais choix de manomètre. Contactez nos experts techniques dès aujourd'hui pour une évaluation complète de vos besoins en manomètres à membrane.

Contactez nos spécialistes en mesure de pression dès aujourd'hui pour une consultation gratuite et une recommandation personnalisée pour votre application de traitement chimique spécifique.

[Obtenez votre consultation d'expert →]

Manomètre à joint à membrane basse pression (-500 ~ 2500 mmWC)2020/07/13Taille du cadran: 150 mm. type rempli d'huile, pas de manomètre de type sec. (Avec boîtier rempli de liquide pour les applications avec des pulsations de pression dynamiques élevées ou des vibrations) Matériau du boîtier et de la bague: acier inoxydabVoir

Manomètre à joint à membrane basse pression (-500 ~ 2500 mmWC)2020/07/13Taille du cadran: 150 mm. type rempli d'huile, pas de manomètre de type sec. (Avec boîtier rempli de liquide pour les applications avec des pulsations de pression dynamiques élevées ou des vibrations) Matériau du boîtier et de la bague: acier inoxydabVoir Manomètre de chlore2021/03/17Qu'est-ce que le chlore (Cl2)? Le manomètre de chlore est une sorte d'appareil de mesure de pression.Le chlore gazeux (Cl2) est un gaz jaune-vert à température et pression normales, avec une forte odeur piquante, et ...Voir

Manomètre de chlore2021/03/17Qu'est-ce que le chlore (Cl2)? Le manomètre de chlore est une sorte d'appareil de mesure de pression.Le chlore gazeux (Cl2) est un gaz jaune-vert à température et pression normales, avec une forte odeur piquante, et ...Voir Manomètre à joint de membrane basse pression2020/01/22Le manomètre à joint à membrane basse pression est pour la mesure de la pression dans les 60Kpa (6118 mmWC) .Taille du manomètre: 60 mm, 100 mm, 150 mm Joint à diaphragme: Type de bride et matériau en acier inoxydable Fil liquide ...Voir

Manomètre à joint de membrane basse pression2020/01/22Le manomètre à joint à membrane basse pression est pour la mesure de la pression dans les 60Kpa (6118 mmWC) .Taille du manomètre: 60 mm, 100 mm, 150 mm Joint à diaphragme: Type de bride et matériau en acier inoxydable Fil liquide ...Voir Manomètre en résine phénolique2019/04/16Jauge de pression phénolique en résine de sécurité avec paroi déflectrice solide conçueExcellente stabilité du cycle de charge et résistance aux chocs JAUGE DE PRESSION DE BOÎTIER EN PHÉNOL Spécifications techniquesTaille nominale: 41/2 ”Pression ...Voir

Manomètre en résine phénolique2019/04/16Jauge de pression phénolique en résine de sécurité avec paroi déflectrice solide conçueExcellente stabilité du cycle de charge et résistance aux chocs JAUGE DE PRESSION DE BOÎTIER EN PHÉNOL Spécifications techniquesTaille nominale: 41/2 ”Pression ...Voir Manomètre à joint à membrane monté sur bride2018/12/04Le manomètre à joint à membrane est conçu, fabriqué et testé en usine pour maximiser les performances, augmenter la durabilité de l'application du manomètre et assurer la sécurité de l'opérateur.Voir

Manomètre à joint à membrane monté sur bride2018/12/04Le manomètre à joint à membrane est conçu, fabriqué et testé en usine pour maximiser les performances, augmenter la durabilité de l'application du manomètre et assurer la sécurité de l'opérateur.Voir Joint à membrane avec manomètre capillaire2018/12/04Le manomètre industriel + capillaire + joint à membrane, le capillaire entre le manomètre et le joint à membrane (joint chimique) peuvent éviter le contact direct avec les fluides mesurés en raison de l'augmentation de la température, des pointes de pVoir

Joint à membrane avec manomètre capillaire2018/12/04Le manomètre industriel + capillaire + joint à membrane, le capillaire entre le manomètre et le joint à membrane (joint chimique) peuvent éviter le contact direct avec les fluides mesurés en raison de l'augmentation de la température, des pointes de pVoir Tous les joints à membrane soudés Manomètre2018/11/26Tous les joints à membrane soudés raccord fileté manomètre à tube de bourdon pour application haute pression et haute température.Voir

Tous les joints à membrane soudés Manomètre2018/11/26Tous les joints à membrane soudés raccord fileté manomètre à tube de bourdon pour application haute pression et haute température.Voir Manomètre à membrane hygiénique Tri Clamp2018/12/04Le manomètre à joint à diaphragme hygiénique Tri Clamp est un choix parfait pour les applications alimentaires et boissons, les journaux, les biotechnologies, les produits pharmaceutiques et autres applications sanitaires.Voir

Manomètre à membrane hygiénique Tri Clamp2018/12/04Le manomètre à joint à diaphragme hygiénique Tri Clamp est un choix parfait pour les applications alimentaires et boissons, les journaux, les biotechnologies, les produits pharmaceutiques et autres applications sanitaires.Voir Manomètre à joint à membrane à bride affleurante2018/11/26Manomètre à joint à membrane à bride affleurante pour protéger le colmatage des fluidesVoir

Manomètre à joint à membrane à bride affleurante2018/11/26Manomètre à joint à membrane à bride affleurante pour protéger le colmatage des fluidesVoir