Installation correcte des débitmètres de turbines à gaz

débitmètre à turbine à gaz

Installation correcte du débitmètre à turbine à gaz pour obtenir les meilleurs résultats de mesure

L'obtention de résultats précis dépend non seulement du choix du débitmètre adapté au procédé du client, mais aussi de son installation correcte. Le guide suivant explique, étape par étape, comment installer correctement un débitmètre pour turbine à gaz.

L'installation correcte d'un compteur à turbine à gaz influe sur la précision des mesures et la sécurité du pipeline . Seuls des techniciens qualifiés, compétents en tuyauterie et en interventions en zones dangereuses, sont habilités à effectuer ces travaux. Respectez les normes locales et les procédures du site, et n'ouvrez jamais les brides ni les carters lorsque la conduite est sous pression . En zone ATEX, préservez l'intégrité antidéflagrante : utilisez des presse-étoupes certifiés et ne modifiez jamais les entrées de câbles ni les méthodes d'étanchéité.

Un débitmètre à turbine nécessite un profil d'écoulement propre et stable. Avant de fixer quoi que ce soit :

Orientation et direction : Les compteurs à turbine à gaz sont généralement installés horizontalement , la flèche indiquant le sens d’écoulement du gaz. Veillez à ce que le corps du compteur soit horizontal et exempt de toute contrainte sur la tuyauterie.

Sections droites (profil de vitesse) : prévoir au moins 10 DN en amont et 5 DN en aval de la section droite. En présence de coudes, réducteurs, vannes de régulation ou tés en amont, prolonger la section droite amont à 15–20 DN ou ajouter un conditionneur de débit pour rétablir un profil symétrique. Les joints doivent être parfaitement alignés avec l’alésage : aucun débordement ni intrusion de soudure dans le tube de dosage.

Alignement coaxial. Alignez les brides coaxialement à l'entrée et à la sortie. Un défaut d'alignement crée des tourbillons et une vitesse irrégulière, accélérant l'usure des roulements et augmentant les erreurs de mesure.

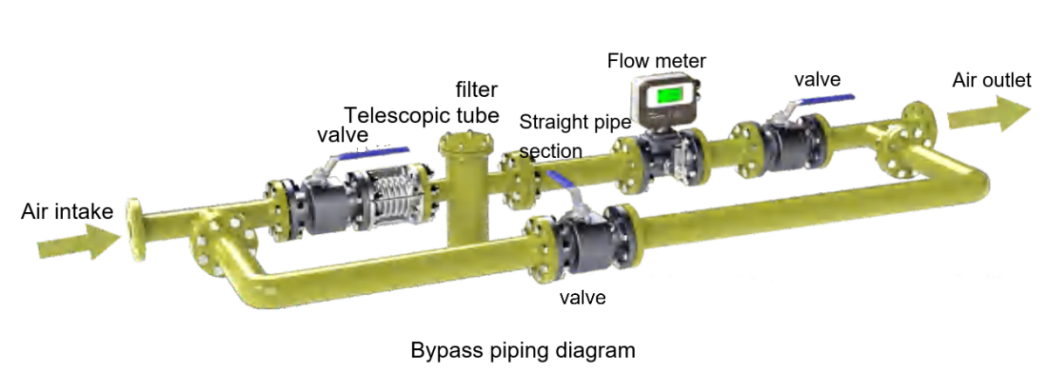

Boucle de dérivation. Installez une ligne de dérivation avec des vannes d'isolement autour du compteur afin de pouvoir entretenir l'instrument sans arrêter l'installation. En fonctionnement normal, verrouillez la dérivation en position fermée .

Vitesse de montée en pression. Ouvrez lentement la vanne amont et augmentez la pression progressivement . La vitesse de montée en pression maximale ne doit pas dépasser 35 kPa par seconde . Une montée en pression trop rapide peut entraîner une survitesse du rotor et endommager les roulements.

Contrôle d'étanchéité et de rotation. Après la mise sous pression, vérifier l'étanchéité de tous les joints. S'assurer que le rotor tourne librement (par diagnostic ou par mesure de la fréquence d'impulsion à faible débit) sans vibration ni bruit.

Stabilisation du débit. Amener la conduite à la pression et à la température normales avant la mise à zéro finale ou la vérification. Si le processus fonctionne fréquemment près du débit minimal , envisagez un débitmètre plus petit ou une solution à voies multiples pour maintenir la linéarité et la répétabilité.

Type de câble : utilisez un câble blindé à paires torsadées pour les sorties 4–20 mA/HART ou impulsionnelles. Installez les câbles de signal dans une gaine séparée de celle des câbles d’alimentation. Si l’entrée de la gaine ne peut être scellée, orientez-la vers le bas pour éviter la condensation.

Blindage et mise à la terre. Mettez à la terre le blindage du câble à une seule extrémité (généralement la salle de contrôle) afin d'éviter les boucles. Mettez à la terre le compteur conformément aux instructions du fabricant ; ne partagez pas la mise à la terre de l'instrument avec les systèmes haute tension. Lors du soudage de pipelines, n'utilisez jamais le compteur comme retour de soudage.

Protection contre les infiltrations. Obturer les entrées inutilisées avec des bouchons homologués. Prévoir une boucle d'égouttement dans les environnements humides pour empêcher l'humidité de s'infiltrer dans le boîtier de raccordement.

Des contrôles réguliers prolongent la durée de vie du compteur et préservent sa précision :

Les paliers de turbine nécessitent une lubrification régulière et efficace . Une lubrification appropriée améliore la résistance à l'usure et à la corrosion et élimine les fines particules, préservant ainsi la précision linéaire et la répétabilité .

|

Nominal Diameter (DN) |

25 |

50 |

80 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

|

First-time / daily refueling (mL) |

10 / 5 |

10 / 5 |

10 / 5 |

10 / 5 |

10 / 5 |

15 / 10 |

15 / 10 |

15 / 10 |

15 / 10 |

15 / 10 |

Les compteurs à turbine excellent avec les gaz propres et secs présentant de bons nombres de Reynolds et offrent des sorties impulsionnelles pour la totalisation et le transfert de propriété . Pour d'autres applications :

Q1 : Quelles sont les longueurs de conduite droite requises pour les débitmètres de turbines à gaz ?

A : Prévoir un diamètre nominal (DN) ≥ 10 en amont et ≥ 5 en aval de la conduite droite. Si des coudes, des tés ou des vannes de régulation sont situés immédiatement en amont, prolonger le diamètre nominal à 15–20 ou installer un régulateur de débit .

Q2 : À quelle vitesse puis-je augmenter la pression au démarrage ?

A : Maintenez le taux de montée en pression ≤ 35 kPa/s pour éviter la survitesse du rotor et les dommages aux roulements.

Q3 : Les débitmètres à turbine fonctionnent-ils avec un débit pulsé ?

A : Non recommandé. Utilisez des amortisseurs , déplacez-vous vers une section stable ou envisagez l'effet Coriolis pour les lignes pulsatoires.

Q4 : À quelle fréquence dois-je lubrifier un débitmètre de turbine à gaz ? Et comment le lubrifier ?

A : Généralement 10 à 15 fois par an , avec des volumes par diamètre nominal (voir tableau). Augmenter la fréquence en cas de service à haute pression, à débit élevé ou avec des fluides chargés de particules .

Q5 : Quelles pratiques de câblage permettent d'éviter les signaux parasites ?

A : Utilisez un câble blindé à paires torsadées , mettez le blindage à la terre à une seule extrémité , éloignez les câbles de signal des lignes d'alimentation/VFD et scellez les conduits pour éviter la condensation .

Le respect de ces bonnes pratiques pour les débitmètres de turbines à gaz (tuyauterie propre, sections droites, montage sans contrainte, démarrage contrôlé, protection contre les interférences électromagnétiques et mise à la terre robustes, et lubrification rigoureuse) garantit une précision stable, une durée de vie accrue des roulements et une exploitation plus sûre des pipelines. Lorsque les conditions de procédé mettent à l'épreuve la technologie des turbines (pulsations, très faible vitesse, variations de composition), il convient d'envisager des alternatives telles que les débitmètres Coriolis , à ultrasons ou à masse thermique .